Bakgrund

Vägg- och golvplattor för interiör- och exteriördekoration hör till en klass av keramik som kallas vitvaror. Tillverkningen av kakel går tillbaka till gamla tider och folk, bland annat egyptierna, babylonierna och assyrierna. Till exempel innehöll stegpyramiden för farao Djoser, som byggdes i det gamla Egypten omkring 2600 f.Kr., färgglada glaserade kakelplattor. Senare tillverkades keramiska plattor i praktiskt taget alla större europeiska länder och i USA. I början av 1900-talet tillverkades kakel i industriell skala. Uppfinningen av tunnelugnen runt 1910 ökade automatiseringen av kakeltillverkningen. I dag är kakeltillverkningen i hög grad automatiserad.

American National Standards Institute delar in kakel i flera klassificeringar. Keramiska mosaikplattor kan vara antingen av porslin eller av naturlig lersammansättning med en storlek på mindre än 39 cm2 (6 in.2). Dekorativa väggplattor är glaserade plattor med en tunn kropp som används för inredningsdekoration av bostadsväggar. Stenplattor är glaserade eller oglaserade kakelplattor av porslin eller naturlera med en storlek på minst 39 cm2 (6 in.2). Porslinsplattor är keramiska mosaikplattor eller gatuplattor som tillverkas genom en viss metod som kallas torrpressning. Stenkakel är glaserat eller oglaserat kakel i samma storlek som stenplattor, men tillverkat med en annan formningsmetod.

Europa, Latinamerika och Fjärran Östern är de största producenterna av kakel, med Italien i spetsen med 16,6 miljoner fot.2/dag 1989. Efter Italien (med 24,6 procent av världsmarknaden) följer Spanien (12,6 procent), Brasilien och Tyskland (båda med 11,2 procent) samt USA (4,5 procent). Den totala marknaden för golv- och väggplattor 1990 var enligt en uppskattning 2,4 miljarder dollar.

USA har cirka 100 fabriker som tillverkar keramiska plattor, som levererade cirka 507 miljoner fot2 under 1990 enligt det amerikanska handelsdepartementet. Den amerikanska importen stod volymmässigt för cirka 60 procent av konsumtionen 1990, till ett värde av cirka 500 miljoner dollar. Italien står för nästan hälften av all import, följt av Mexiko och Spanien. Den amerikanska exporten har ökat något, från 12 miljoner dollar 1988 till cirka 20 miljoner dollar 1990.

Eftersom kakelindustrin är en relativt mogen marknad och beroende av byggnadsindustrin kommer tillväxten att vara långsam. Det amerikanska handelsdepartementet uppskattar att kakelförbrukningen kommer att öka med tre till fyra procent under de kommande fem åren. En annan ekonomisk analys förutspår att 494 miljoner ft.2 kommer att skeppas 1992, vilket är en ökning med cirka 4 procent jämfört med föregående år. Vissa kakeltillverkare är lite mer optimistiska; en undersökning av American Ceramic Society visade en genomsnittlig tillväxt på cirka 36 procent per tillverkare under de kommande fem åren.

Råvaror

Råvarorna som används för att forma kakel består av lermineraler som bryts från jordskorpan, naturliga mineraler som fältspat som används för att sänka bränningstemperaturen och kemiska tillsatser som krävs för formningsprocessen. Mineralerna raffineras eller förädlas ofta i närheten av gruvan innan de transporteras till keramikfabriken.

Råvarorna måste pulveriseras och klassificeras efter partikelstorlek. Primärkrossar används för att reducera stora materialklumpar. Antingen används en käftkross eller en giratorkross, som arbetar med hjälp av en horisontell

klämrörelse mellan stålplattor respektive roterande rörelse mellan stålkoner.

Sekundär krossning reducerar mindre klumpar till partiklar. Hammar- eller mullerkvarnar används ofta. I en mullerkvarn används stålhjul i en grunt roterande skål, medan en hammarkvarn använder snabbt rörliga stålhammare för att krossa materialet. Man kan också använda rull- eller konkrossar.

Ett tredje steg för reducering av partikelstorleken kan vara nödvändigt. Kvarnar av tumlande typ används i kombination med slipmedel. En av de vanligaste typerna av sådana kvarnar är kulkvarnen, som består av stora roterande cylindrar som delvis är fyllda med sfäriska slipmedier.

Sikt används för att separera ut partiklar i ett visst storleksintervall. De arbetar i ett sluttande läge och vibreras mekaniskt eller elektromekaniskt för att förbättra materialflödet. Skärmar klassificeras enligt maskantal, vilket är antalet öppningar per linjetum av skärmens yta. Ju högre maskantal, desto mindre är öppningsstorleken.

En glasyr är ett glasmaterial som är avsett att smälta på kakelplattans yta under bränningen och som sedan fastnar på kakelplattans yta under avkylningen. Glasyrer används för att ge fuktbeständighet och dekoration, eftersom de kan färgas eller ge speciella texturer.

Tillverkningsprocessen

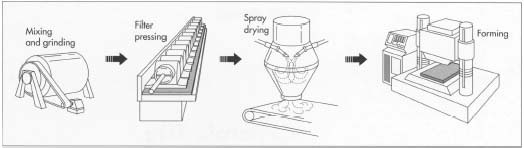

När råvarorna har bearbetats sker ett antal steg för att få fram den färdiga produkten. Dessa steg omfattar bland annat satsering, blandning och malning, spraytorkning, formning, torkning, glasering och bränning. Många av dessa steg utförs nu med hjälp av automatiserad utrustning.

Batchning

- 1 För många keramiska produkter, inklusive kakel, bestäms kroppens sammansättning av mängden och typen av råmaterial. Råvarorna bestämmer också färgen på kakelkroppen, som kan vara röd eller vit, beroende på mängden järnhaltiga råvaror som används. Därför är det viktigt att blanda rätt mängder tillsammans för att uppnå de önskade egenskaperna. Det krävs därför satsberäkningar som måste ta hänsyn till både råvarornas fysikaliska egenskaper och kemiska sammansättning. När den lämpliga vikten av varje råvara har fastställts måste råvarorna blandas ihop.

Blandning och malning

- 2 När ingredienserna är vägda tillsätts de tillsammans i en skalblandare, bandblandare eller intensivblandare. En skalblandare består av två cylindrar som är sammanfogade till ett V, som roterar för att tumla och blanda materialet. I en bandblandare används spiralformade skovlar och i en intensivblandare används snabbt roterande plogar. I detta steg mals ingredienserna ytterligare, vilket ger en finare partikelstorlek som förbättrar den efterföljande formningsprocessen (se steg 4 nedan).

Ibland är det nödvändigt att tillsätta vatten för att förbättra blandningen av en sats med flera ingredienser samt för att uppnå finmalning. Denna process kallas våtmalning och utförs ofta med hjälp av en kulkvarn. Den resulterande vattenfyllda blandningen kallas slurry eller slam. Vattnet avlägsnas sedan från slammet genom filterpressning (som tar bort 40-50 procent av fukten), följt av torrmalning.

Spraytorkning

- 3 Om våtmalning först används avlägsnas överskottsvattnet vanligtvis genom spraytorkning. Detta innebär att man pumpar upp slammet till en förstuvning som består av en snabbt roterande skiva eller munstycke. Droppar av slammet torkas samtidigt som de värms upp av en stigande varmluftskolonn och bildar små, fritt flytande korn som resulterar i ett pulver som lämpar sig för formning.

Tegelkroppar kan också framställas genom torrmalning följt av granulering. Vid granulering används en maskin där blandningen av tidigare torrmalet material blandas med vatten för att forma partiklarna till granulat, som återigen bildar ett pulver som är färdigt för formning.

Formning

- 4 De flesta kakelplattor formas genom torrpressning. Vid denna metod strömmar det fritt flytande pulvret, som innehåller organiskt bindemedel eller en låg procentandel fukt, från en behållare in i formningsformen. Materialet komprimeras i ett stålhålrum av stålkolvar och stöts sedan ut av den nedre kolven. Automatiserade pressar används med arbetstryck på upp till 2 500 ton.

Flera andra metoder används också när kakelkroppen är i en fuktigare, mer formbar form. Extrudering plus stansning används för att producera oregelbundet formade plattor och tunnare plattor snabbare och mer ekonomiskt. Detta innebär att man komprimerar en plastmassa i en cylinder med högt tryck och tvingar materialet att rinna ut ur cylindern i korta sniglar. Dessa sniglar stansas sedan till en eller flera plattor med hjälp av hydrauliska eller pneumatiska stanspressar.

Rampressning används ofta för kraftigt profilerade plattor. Med denna metod pressas extruderade sniglar av kakelkroppen mellan två halvor av en hård eller porös form monterad i en hydraulisk press. Den formade delen avlägsnas genom att först applicera vakuum på den övre halvan av formen för att frigöra delen från den nedre halvan, följt av att tvinga luft genom den övre halvan för att frigöra den övre delen. Överflödigt material måste avlägsnas från delen och ytterligare efterbehandling kan behövas.

En annan process, kallad tryckglasering, har nyligen utvecklats. Denna process kombinerar glasering och formning samtidigt genom att glasyren (i form av spraytorkat pulver) pressas direkt i den form som är fylld med kakelkroppspulver. Fördelarna är bl.a. att man slipper glasyrlinjerna och det glasyravfall (s.k. slam) som uppkommer med den konventionella metoden.

Torkning

- 5 Keramiska plattor måste vanligtvis torkas (vid hög relativ fuktighet) efter formning, särskilt om en våt metod används. Torkningen, som kan ta flera dagar, avlägsnar vattnet i en tillräckligt långsam takt för att förhindra krympsprickor. Kontinuerliga torkar eller tunneltorkar används som värms upp med hjälp av gas eller olja, infraröda lampor eller mikrovågsenergi. Infraröd torkning lämpar sig bättre för tunna kakelplattor, medan mikrovågstorkning fungerar bättre för tjockare kakelplattor. En annan metod, impulstorkning, använder pulser av varm luft som strömmar i tvärgående riktning i stället för kontinuerligt i materialets flödesriktning.

Glasering

- 6 För att förbereda glasyren används liknande metoder som för kakelkroppen. Efter att en satsformulering har beräknats vägs råvarorna, blandas och torr- eller våtmals. De malda glasyrerna appliceras sedan med en av de många tillgängliga metoderna. Vid centrifugalglasering eller skivning matas glasyren genom en roterande skiva som slungar eller kastar glasyren på plattan. Vid klock- eller vattenfallsmetoden faller en ström av glasyr på plattan när den passerar på ett transportband under den. Ibland sprutas glasyren helt enkelt på. För flera glasyrtillämpningar används screentryck på, under eller mellan kakelplattor som har våtglaserats. Vid denna process pressas glasyren genom en skärm med hjälp av en gummiskrapa eller annan anordning.

Torrglasering används också. Detta innebär att pulver, krossade friter (glasmaterial) och granulerade glasyrer appliceras på en våtglaserad kakelyta. Efter bränning smälter glasyrpartiklarna in i varandra och ger en yta som liknar granit.

Bränning

- 7 Efter glaseringen måste kakelplattan upphettas intensivt för att stärka den och ge den önskad porositet. Två typer av ugnar, eller

Efter formningen torkas filen långsamt (i flera dagar) och vid hög luftfuktighet, för att förhindra sprickbildning och krympning. Därefter appliceras glasyren och därefter bränns plattan i en ugn eller ugn. Även om vissa typer av kakel kräver en bränningsprocess i två steg, bränns våtmyllat kakel endast en gång, vid temperaturer på 2 000 grader Fahrenheit eller mer. Efter bränningen förpackas och skickas kakelplattorna.

Efter formningen torkas filen långsamt (i flera dagar) och vid hög luftfuktighet, för att förhindra sprickbildning och krympning. Därefter appliceras glasyren och därefter bränns plattan i en ugn eller ugn. Även om vissa typer av kakel kräver en bränningsprocess i två steg, bränns våtmyllat kakel endast en gång, vid temperaturer på 2 000 grader Fahrenheit eller mer. Efter bränningen förpackas och skickas kakelplattorna.ugnar används för bränning av kakel. Väggkakel, eller kakel som framställs genom torrmalning i stället för våtmalning (se nr 2 och 3 ovan), kräver vanligtvis en process i två steg. I denna process genomgår kakelplattan en bränning vid låg temperatur som kallas biscuitbränning innan den glaseras. Detta steg tar bort de flyktiga ämnena från materialet och det mesta eller hela krympningen. Kroppen och glasyren bränns sedan tillsammans i en process som kallas glostbränning. Båda bränningsprocesserna sker i en tunnel- eller kontinuerlig ugn, som består av en kammare genom vilken föremålet sakta flyttas på ett transportband på eldfasta plattor – hyllor byggda av material som är motståndskraftiga mot höga temperaturer – eller i behållare som kallas saggers. Bränning i en tunnelugn kan ta två till tre dagar, med bränningstemperaturer på omkring 1300 grader Celsius (2 372 grader Fahrenheit).

För kakel som endast behöver brännas en gång – vanligtvis kakel som framställts genom våtfräsning – används vanligen rullugnar. Dessa ugnar flyttar varorna på ett rullband och kräver ingen ugnsmöblering, t.ex. batts eller saggers. Bränningstiden i rullugnar kan vara så kort som 60 minuter, med bränningstemperaturer på omkring 1150 grader Celsius (2 102 grader Fahrenheit) eller mer.

- 8 Efter bränning och provning är plattan redo att förpackas och skickas.

Biprodukter

En mängd olika föroreningar genereras under de olika tillverkningsstegen; dessa utsläpp måste kontrolleras för att uppfylla luftkontrollnormerna. Bland de föroreningar som produceras vid tillverkning av kakelplattor finns fluor- och blyföreningar, som produceras vid bränning och glasering. Blyföreningarna har reducerats avsevärt i och med den senaste utvecklingen av blyfria eller blysnåla glasyrer. Fluorutsläpp kan kontrolleras med hjälp av skrubber, som i princip sprutar gaserna med vatten för att avlägsna skadliga föroreningar. De kan också kontrolleras med hjälp av torra processer, som t.ex. tygfilter belagda med kalk. Denna kalk kan sedan återvinnas som råmaterial för framtida kakel.

Kakelindustrin utvecklar också processer för att återvinna avloppsvatten och slam som produceras vid malning, glasering och spraytorkning. Vissa anläggningar återvinner redan det överskottspulver som bildas vid torrpressning samt det överspray som bildas vid glasering. Avfall av glasyr och kakel som inte går att använda återförs också till karosseriprocessen för återanvändning.

Kvalitetskontroll

De flesta kakeltillverkare använder nu statistisk processkontroll (SPC) för varje steg i tillverkningsprocessen. Många har också ett nära samarbete med sina råvaruleverantörer för att se till att specifikationerna uppfylls innan materialet används. Statistisk processkontroll består av diagram som används för att övervaka olika bearbetningsparametrar, t.ex. partikelstorlek, malningstid, torkningstemperatur och -tid, komprimeringstryck, dimensioner efter pressning, densitet, bränntemperatur och -tid och liknande. Med hjälp av dessa diagram kan man identifiera problem med utrustningen, förhållanden som inte överensstämmer med specifikationerna och bidra till att förbättra avkastningen innan slutprodukten är färdig.

Slutprodukten måste uppfylla vissa specifikationer när det gäller fysiska och kemiska egenskaper. Dessa egenskaper bestäms genom standardtester som fastställts av American Society of Testing and Materials (ASTM). De egenskaper som mäts är bland annat mekanisk hållfasthet, nötningsbeständighet, kemisk beständighet, vattenabsorption, dimensionsstabilitet, frostbeständighet och linjär värmeutvidgningskoefficient. På senare tid har glidmotståndet, som kan bestämmas genom att mäta friktionskoefficienten, blivit ett problem. Ingen standard har dock ännu fastställts eftersom andra faktorer (t.ex. korrekt utformning och skötsel av golvet) kan göra resultaten meningslösa.

Framtiden

För att bibehålla marknadstillväxten kommer kakeltillverkarna att koncentrera sig på att utveckla och främja nya kakelprodukter, bland annat modulära eller beklädnadsklädda kakelplattor, kakelplattor i större format, halk- och nötningsbeständiga kakelplattor och kakelplattor med polerad, granit- eller marmorfinish. Detta sker genom utveckling av olika sammansättningar, nya glasyrer och glasyrtillämpningar samt genom ny och förbättrad bearbetningsutrustning och -teknik. Automatisering kommer att fortsätta att spela en viktig roll för att öka produktionen, sänka kostnaderna och förbättra kvaliteten. Dessutom kommer förändringar i produktionstekniken på grund av miljö- och energiresursfrågor att fortsätta.

Var du kan läsa mer

Böcker

Bender, W. and F. Handle, eds. Brick and Tile Making: Procedures and Operating Practices in the Heavy Clay Industries. Bauverlag GmbH, 1982.

Jones, J. T. och M. F. Berard. Keramik: industriell bearbetning och provning. Iowa State University Press, 1972.

Pellacani, G. och T. Manfredini. Handbok om konstruerade material. ASM International, 1991, s. 925-929.

Tidskrifter

Burzacchini, B. ”Technical Developments in Ceramic Tile Glazes and Related Applications”, American Ceramic Society Bulletin. Mars 1991, s. 394-403.

Fugmann, K. ”Rapid Changes in Tile Technology”, Tile & Brick International. Mars 1991, s. 165-166.

Gehringer, George. ”Tile Glossary: A Guide to Techniques and Surface Designs”, American Ceramic Society Bulletin. December, 1990, s. 1950-1952.

Geiger, Greg. ”Developments in the Tile Industry”, American Ceramic Society Bulletin. December 1991, s. 1879-1885.

– L. S. Millberg