Achtergrond

Wand- en vloertegels die worden gebruikt voor binnen- en buitendecoratie behoren tot een klasse van keramiek die bekend staat als witgoed. De productie van tegels gaat terug tot de oudheid en volkeren, waaronder de Egyptenaren, de Babyloniërs en de Assyriërs. Zo bevatte de trappenpiramide voor farao Djoser, die rond 2600 v. Chr. in het oude Egypte werd gebouwd, kleurrijke geglazuurde tegels. Later werden keramische tegels vervaardigd in vrijwel alle belangrijke Europese landen en in de Verenigde Staten. Aan het begin van de twintigste eeuw werden tegels op industriële schaal vervaardigd. De uitvinding van de tunneloven rond 1910 verhoogde de automatisering van de tegelproductie. Vandaag de dag is de productie van tegels sterk geautomatiseerd.

Het American National Standards Institute verdeelt tegels in verschillende classificaties. Keramische mozaïektegels kunnen zowel van porselein zijn als van natuurlijke kleisamenstelling met afmetingen van minder dan 39 cm2 (6 in.2). Decoratieve wandtegels zijn geglazuurde tegels met een dun corpus die worden gebruikt voor de binnendecoratie van woonwanden. Tegels zijn geglazuurde of ongeglazuurde porseleinen tegels of tegels van natuurlijke kleisamenstelling met een afmeting van 39 cm2 (6 in.2) of meer. Porseleintegels zijn keramische mozaïektegels of vloertegels die worden gemaakt volgens een bepaalde methode die droogpersen wordt genoemd. Quarry tegel is geglazuurde of ongeglazuurde tegel van dezelfde grootte als paver tegel, maar gemaakt door middel van een andere vormingsmethode.

Europa, Latijns-Amerika, en het Verre Oosten zijn de grootste producenten van tegels, met Italië als leider met 16,6 miljoen ft.2/dag in 1989. Na Italië (met 24,6 procent van de wereldmarkt) volgen Spanje (12,6 procent), Brazilië en Duitsland (beide 11,2 procent), en de Verenigde Staten (4,5 procent). De totale markt voor vloer- en wandtegels bedroeg in 1990 volgens één schatting 2,4 miljard dollar.

De Verenigde Staten hebben ongeveer 100 fabrieken die keramische tegels produceren, die in 1990 ongeveer 507 miljoen ft.2 verscheepten volgens het Amerikaanse ministerie van Handel. De Amerikaanse invoer, naar volume, vertegenwoordigde ongeveer 60 procent van het verbruik in 1990, ter waarde van ongeveer 500 miljoen dollar. Italië neemt bijna de helft van alle invoer voor zijn rekening, gevolgd door Mexico en Spanje. De Amerikaanse export is enigszins toegenomen, van 12 miljoen dollar in 1988 tot ongeveer 20 miljoen dollar in 1990.

Omdat de tegelindustrie een betrekkelijk rijpe markt is en afhankelijk is van de bouwindustrie, zal de groei traag zijn. Het Ministerie van Handel van de Verenigde Staten schat een stijging van het tegelverbruik met drie tot vier procent in de komende vijf jaar. Een andere economische analyse voorspelt dat in 1992 494 miljoen ft.2 zal worden verscheept, een groei van ongeveer 4 procent ten opzichte van het voorgaande jaar. Sommige tegelfabrikanten zijn iets optimistischer; uit een onderzoek van de American Ceramic Society bleek een gemiddelde groei van ongeveer 36 procent per fabrikant in de komende vijf jaar.

Grondstoffen

De grondstoffen die worden gebruikt om tegels te vormen, bestaan uit kleimineralen die uit de aardkorst worden gedolven, natuurlijke mineralen zoals veldspaat die worden gebruikt om de baktemperatuur te verlagen, en chemische additieven die nodig zijn voor het vormgevingsproces. De mineralen worden vaak in de buurt van de mijn geraffineerd of verbeterd voordat ze naar de keramische fabriek worden verscheept.

De grondstoffen moeten worden verpulverd en ingedeeld naar deeltjesgrootte. Primaire brekers worden gebruikt om grote brokken materiaal te verkleinen. Er wordt gebruik gemaakt van een kaakbreker of een tolbreker, die werken met een horizontale

knijpende beweging tussen stalen platen of draaiende beweging tussen stalen kegels, respectievelijk.

Secundair breken reduceert kleinere klonten tot deeltjes. Hamer- of mollermolens worden vaak gebruikt. Een molentje gebruikt stalen wielen in een ondiepe roterende pan, terwijl een hamermolen snel bewegende stalen hamers gebruikt om het materiaal te breken. Rollen- of kegelbrekers kunnen ook worden gebruikt.

Een derde stap voor het verkleinen van de deeltjesgrootte kan noodzakelijk zijn. Tumbling types van molens worden gebruikt in combinatie met maalmedia. Een van de meest voorkomende typen van dergelijke molens is de kogelmolen, die bestaat uit grote roterende cilinders die gedeeltelijk zijn gevuld met bolvormige maalmedia.

Zeefinstallaties worden gebruikt om deeltjes van een specifieke grootte af te scheiden. Zij werken in een hellende stand en worden mechanisch of elektromechanisch in trilling gebracht om de materiaalstroom te verbeteren. Schermen worden ingedeeld volgens het aantal mazen, dat is het aantal openingen per lineale inch van het schermoppervlak. Hoe hoger het maasgetal, hoe kleiner de opening.

Een glazuur is een glasmateriaal dat is ontworpen om tijdens het bakken op het oppervlak van de tegel te smelten, en dat vervolgens tijdens het afkoelen aan het tegeloppervlak vastkleeft. Glazuren worden gebruikt om vochtbestendigheid en decoratie te bieden, omdat ze kunnen worden gekleurd of speciale texturen kunnen produceren.

Het fabricageproces

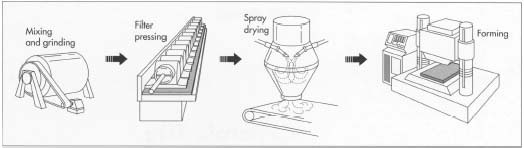

Zodra de grondstoffen zijn verwerkt, vinden een aantal stappen plaats om het eindprodukt te verkrijgen. Deze stappen omvatten het samenvoegen, het mengen en het malen, het sproeidrogen, het vormen, het drogen, het verglazen, en het bakken. Veel van deze stappen worden nu uitgevoerd met behulp van geautomatiseerde apparatuur.

Batching

- 1 Voor veel keramische producten, waaronder tegels, wordt de samenstelling bepaald door de hoeveelheid en het type grondstoffen. De grondstoffen bepalen ook de kleur van de tegelmassa, die rood of wit van kleur kan zijn, afhankelijk van de gebruikte hoeveelheid ijzerhoudende grondstoffen. Daarom is het belangrijk de juiste hoeveelheden te mengen om de gewenste eigenschappen te bereiken. Daarom zijn batchberekeningen vereist, waarbij rekening moet worden gehouden met zowel de fysische eigenschappen als de chemische samenstelling van de grondstoffen. Zodra het juiste gewicht van elke grondstof is bepaald, moeten de grondstoffen met elkaar worden gemengd.

Mengen en malen

- 2 Zodra de ingrediënten zijn afgewogen, worden zij samengevoegd in een schelpenmenger, lintmenger, of intensieve menger. Een schalenmenger bestaat uit twee cilinders die samen een V vormen, die draait om het materiaal te roteren en te mengen. Een lintmenger maakt gebruik van spiraalvormige schoepen, en een intensieve menger van snel draaiende schoepen. Deze stap maalt de ingrediënten verder, wat resulteert in een fijnere deeltjesgrootte die het daaropvolgende vormingsproces verbetert (zie stap #4 hieronder).

Soms is het nodig water toe te voegen om het mengen van een batch met meerdere ingrediënten te verbeteren en ook om fijner malen te bereiken. Dit proces wordt nat malen genoemd en wordt vaak uitgevoerd met een kogelmolen. Het resulterende met water gevulde mengsel wordt een slurry of slip genoemd. Het water wordt dan verwijderd uit de slurry door filterpersen (die 40-50 procent van het vocht verwijdert), gevolgd door droog malen.

Sproeidrogen

- 3 Als eerst nat wordt gemalen, wordt het overtollige water meestal verwijderd door middel van sproeidrogen. Hierbij wordt de slurry naar een verstuiver gepompt die bestaat uit een snel ronddraaiende schijf of spuitkop. Druppels van de slurry worden gedroogd terwijl ze worden verwarmd door een opstijgende kolom hete lucht, waardoor kleine, vrijstromende korrels worden gevormd die resulteren in een poeder dat geschikt is om te vormen.

Tegellichamen kunnen ook worden bereid door droog slijpen gevolgd door granulatie. Granulatie maakt gebruik van een machine waarin het mengsel van eerder droog gemalen materiaal met water wordt gemengd om de deeltjes tot korrels te vormen, die weer een poeder vormen dat klaar is om te worden gevormd.

Vormen

- 4 De meeste tegels worden gevormd door droogpersen. Bij deze methode vloeit het vrijstromende poeder, dat organisch bindmiddel of een laag vochtpercentage bevat, vanuit een trechter in de vormmatrijs. Het materiaal wordt samengeperst in een stalen holte door stalen plunjers en wordt dan uitgeworpen door de onderste plunjer. Geautomatiseerde persen worden gebruikt met werkdrukken tot 2.500 ton.

Verscheidene andere methoden worden ook gebruikt wanneer het tegellichaam zich in een nattere, meer kneedbare vorm bevindt. Extrusie plus ponsen wordt gebruikt om onregelmatig gevormde tegels en dunnere tegels sneller en economischer te produceren. Hierbij wordt een kunststofmassa in een hogedrukcilinder samengeperst en het materiaal gedwongen uit de cilinder te stromen in korte slakken. Deze slakken worden vervolgens met hydraulische of pneumatische ponsmachines tot een of meer tegels geponst.

Rampersen wordt vaak gebruikt voor zwaar geprofileerde tegels. Bij deze methode worden geëxtrudeerde slakken van het tegellichaam geperst tussen twee helften van een harde of poreuze matrijs die in een hydraulische pers is gemonteerd. Het gevormde deel wordt verwijderd door eerst vacuüm toe te passen op de bovenste helft van de mal om het deel vrij te maken van de onderste helft, gevolgd door lucht door de bovenste helft te persen om het bovenste deel vrij te maken. Overtollig materiaal moet van het deel worden verwijderd en extra afwerking kan nodig zijn.

Een ander proces, genaamd druk verglazing, is onlangs ontwikkeld. Dit proces combineert gelijktijdig glazuren en vormgeven door het persen van het glazuur (in gesproeidroogde poedervorm) direct in de matrijs gevuld met de tegel lichaamspoeder. Voordelen zijn onder meer de eliminatie van glazuurlijnen, evenals het glazuurafvalmateriaal (slib genoemd) dat met de conventionele methode wordt geproduceerd.

Drogen

- 5 Keramische tegels moeten gewoonlijk worden gedroogd (bij hoge relatieve vochtigheid) na het vormen, vooral als een natte methode wordt gebruikt. Het drogen, dat enkele dagen kan duren, verwijdert het water in een tempo dat langzaam genoeg is om krimpscheuren te voorkomen. Er worden continu- of tunneldrogers gebruikt die worden verwarmd met gas of olie, infraroodlampen, of microgolfenergie. Infrarooddroging is beter geschikt voor dunne tegels, terwijl microgolfdroging beter werkt voor dikkere tegels. Een andere methode, impulsdroging, maakt gebruik van pulsen hete lucht die in de dwarsrichting stromen in plaats van continu in de materiaalstroomrichting.

Glazuur

- 6 Voor de bereiding van het glazuur worden soortgelijke methoden gebruikt als voor de tegellichaam. Nadat een chargeformule is berekend, worden de grondstoffen gewogen, gemengd en droog of nat gemalen. De gemalen glazuren worden vervolgens opgebracht volgens een van de vele beschikbare methoden. Bij centrifugaal glazuren of discing wordt het glazuur door een roterende schijf gevoerd die het glazuur op de tegel werpt of gooit. Bij de bell/waterfall-methode valt een stroom glazuur op de tegel terwijl deze over een transportband eronder loopt. Soms wordt het glazuur er gewoon op gespoten. Voor meervoudige glazuurtoepassingen wordt zeefdruk gebruikt op, onder of tussen tegels die nat geglazuurd zijn. In dit proces wordt glazuur door een zeef geperst door een rubberen rakel of een ander apparaat.

Droog glazuren wordt ook gebruikt. Hierbij worden poeders, geplette fritten (glasmaterialen), en gegranuleerde glazuren op een nat geglazuurd tegeloppervlak aangebracht. Na het bakken smelten de glazuurdeeltjes in elkaar om een oppervlak als graniet te verkrijgen.

Bakken

- 7 Na het glazuren moet de tegel hevig worden verhit om hem te verstevigen en de gewenste porositeit te geven. Twee soorten ovens, of

Na het vormen wordt de vijl langzaam gedroogd (gedurende enkele dagen) en bij een hoge vochtigheid, om barsten en krimpen te voorkomen. Vervolgens wordt het glazuur aangebracht en wordt de tegel gebakken in een oven of oventje. Hoewel voor sommige soorten tegels een bakproces in twee stappen nodig is, worden nat gefreesde tegels slechts eenmaal gebakken, bij temperaturen van 2000 graden Fahrenheit of meer. Na het bakken wordt de tegel verpakt en verzonden.

Na het vormen wordt de vijl langzaam gedroogd (gedurende enkele dagen) en bij een hoge vochtigheid, om barsten en krimpen te voorkomen. Vervolgens wordt het glazuur aangebracht en wordt de tegel gebakken in een oven of oventje. Hoewel voor sommige soorten tegels een bakproces in twee stappen nodig is, worden nat gefreesde tegels slechts eenmaal gebakken, bij temperaturen van 2000 graden Fahrenheit of meer. Na het bakken wordt de tegel verpakt en verzonden.Ovens, worden gebruikt voor het bakken van tegels. Wandtegels, of tegels die zijn geprepareerd door middel van droog slijpen in plaats van nat slijpen (zie #2 en #3 hierboven), vereisen gewoonlijk een proces in twee stappen. In dit proces ondergaat de tegel een bakproces bij lage temperatuur, bisque bakken genoemd, voordat hij wordt geglazuurd. Deze stap verwijdert de vluchtige stoffen uit het materiaal en de meeste of alle krimp. Het lichaam en het glazuur worden dan samen gebakken in een proces dat glost bakken wordt genoemd. Beide brandprocessen vinden plaats in een tunnel- of continu-oven, die bestaat uit een kamer waar het aardewerk langzaam doorheen wordt getransporteerd op een transportband op vuurvaste platen – platen gemaakt van materiaal dat bestand is tegen hoge temperaturen – of in bakken die zakkers worden genoemd. Het bakken in een tunneloven kan twee tot drie dagen duren, met baktemperaturen rond de 2372 graden Fahrenheit (1300 graden Celsius).

Voor tegels die maar één keer hoeven te worden gebakken – meestal tegels die zijn geprepareerd door middel van natfrezen – worden meestal walsovens gebruikt. Deze ovens verplaatsen de producten op een rollenbaan en hebben geen ovenmeubelen zoals batts of saggers nodig. De baktijden in rolovens kunnen tot 60 minuten bedragen, met baktemperaturen van ongeveer 1.150 graden Celsius (2.102 graden Fahrenheit) of meer.

- 8 Na het bakken en testen is de tegel klaar om verpakt en verzonden te worden.

Bijproducten

Tijdens de verschillende fabricagestappen komen allerlei verontreinigende stoffen vrij; deze emissies moeten worden beheerst om te voldoen aan de normen voor luchtbeheersing. Tot de verontreinigende stoffen die vrijkomen bij de productie van tegels behoren fluor- en loodverbindingen, die vrijkomen bij het bakken en glazuren. Loodverbindingen zijn aanzienlijk verminderd door de recente ontwikkeling van loodvrije of loodarme glazuren. Fluoremissies kunnen worden beheerst met wassers, apparaten die de gassen in feite met water besproeien om schadelijke verontreinigende stoffen te verwijderen. Zij kunnen ook worden beheerst met droge procédés, zoals doekfilters die met kalk zijn bekleed. Deze kalk kan vervolgens worden gerecycled als grondstof voor toekomstige tegels.

De tegelindustrie ontwikkelt ook processen om afvalwater en slib te recycleren dat ontstaat tijdens het frezen, glazuren en sproeidrogen. Reeds sommige fabrieken recyclen het overtollige poeder dat ontstaat tijdens het droogpersen, evenals de overspray die ontstaat tijdens het glazuren. Afgekeurd glazuur en afgekeurde tegels worden ook voor hergebruik teruggevoerd naar het carrosseriebereidingsproces.

Kwaliteitscontrole

De meeste tegelproducenten maken nu gebruik van statistische procescontrole (SPC) voor elke stap van het fabricageproces. Velen werken ook nauw samen met hun grondstofleveranciers om ervoor te zorgen dat aan de specificaties wordt voldaan voordat het materiaal wordt gebruikt. Statistische procesbeheersing bestaat uit grafieken die worden gebruikt om verschillende verwerkingsparameters te controleren, zoals deeltjesgrootte, maalduur, droogtemperatuur en -tijd, verdichtingsdruk, afmetingen na persen, dichtheid, baktemperatuur en -tijd, en dergelijke. Deze grafieken brengen problemen met de apparatuur aan het licht, evenals condities die niet aan de specificaties voldoen, en helpen het rendement te verbeteren voordat het eindproduct klaar is.

Het eindproduct moet voldoen aan bepaalde specificaties betreffende fysische en chemische eigenschappen. Deze eigenschappen worden bepaald door standaardtests die door de American Society of Testing and Materials (ASTM) zijn vastgesteld. De gemeten eigenschappen omvatten mechanische sterkte, slijtvastheid, chemische weerstand, waterabsorptie, dimensionale stabiliteit, vorstbestendigheid, en lineaire coëfficiënt van thermische uitzetting. Meer recentelijk is de slipweerstand, die kan worden bepaald door de wrijvingscoëfficiënt te meten, een punt van zorg geworden. Er is echter nog geen norm vastgesteld omdat andere factoren (zoals een goed vloerontwerp en -onderhoud) de resultaten zinloos kunnen maken.

De toekomst

Om de marktgroei te handhaven, zullen tegelproducenten zich concentreren op de ontwikkeling en promotie van nieuwe tegelproducten, waaronder modulaire of bekledingstegels, tegels van groter formaat, slip- en slijtvaste tegels, en tegels met een gepolijste, granieten of marmeren afwerking. Dit wordt bereikt door de ontwikkeling van verschillende bodyformules, nieuwe glazuren en glazuurtoepassingen, en door nieuwe en verbeterde verwerkingsapparatuur en -technieken. Automatisering zal een belangrijke rol blijven spelen in een poging om de productie te verhogen, de kosten te verlagen en de kwaliteit te verbeteren. Bovendien zullen de veranderingen in de productietechnologie als gevolg van milieu- en energiekwesties doorgaan.

Waar vindt u meer informatie

Boeken

Bender, W. and F. Handle, eds. Maken van bakstenen en dakpannen: Procedures and Operating Practices in the Heavy Clay Industries. Bauverlag GmbH, 1982.

Jones, J. T. and M. F. Berard. Ceramics: Industrial Processing and Testing. Iowa State University Press, 1972.

Pellacani, G. and T. Manfredini. Engineered Materials Handbook. ASM International, 1991, blz. 925-929.

Periodieken

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. Maart, 1991, pp. 394-403.

Fugmann, K. “Rapid Changes in Tile Technology,” Tile & Brick International. Maart, 1991, pp. 165-166.

Gehringer, George. “Tegel Verklarende Woordenlijst: A Guide to Techniques and Surface Designs,” American Ceramic Society Bulletin. December, 1990, pp. 1950-1952.

Geiger, Greg. “Developments in the Tile Industry,” American Ceramic Society Bulletin. December, 1991, pp. 1879-1885.

– L. S. Millberg