Pozadí

Stěnové a podlahové dlaždice používané k výzdobě interiérů a exteriérů patří do třídy keramiky známé jako bílé zboží. Výroba dlaždic sahá až do starověku a k národům, včetně Egypťanů, Babyloňanů a Asyřanů. Například Stupňová pyramida pro faraona Džosera, postavená ve starém Egyptě kolem roku 2600 př. n. l. , obsahovala barevné glazované dlaždice. Později se keramické dlaždice vyráběly prakticky ve všech významných evropských zemích a ve Spojených státech. Na počátku dvacátého století se dlaždice vyráběly v průmyslovém měřítku. Vynález tunelové pece kolem roku 1910 zvýšil automatizaci výroby dlaždic. Dnes je výroba dlaždic vysoce automatizovaná.

Americký národní normalizační institut rozděluje dlaždice do několika klasifikací. Keramické mozaikové dlaždice mohou být buď porcelánové, nebo z přírodního jílového složení o velikosti menší než 39 cm2 . Dekorativní obklad je glazovaný obklad s tenkým tělem používaný pro vnitřní výzdobu obytných stěn. Dlažba je glazovaná nebo neglazovaná porcelánová dlaždice nebo dlaždice z přírodní hlíny o velikosti 39 cm2 (6 in.2) nebo větší. Porcelánová dlažba je keramická mozaiková dlažba nebo dlažba, která se vyrábí určitou metodou zvanou suché lisování. Lomová dlažba je glazovaná nebo neglazovaná dlažba stejné velikosti jako dlažba, ale vyrobená jinou metodou tvarování.

Největšími výrobci dlaždic jsou Evropa, Latinská Amerika a Dálný východ, přičemž vedoucí postavení zaujímá Itálie, kde se v roce 1989 vyrábělo 16,6 milionu ft.2/den. Za Itálií (24,6 % světového trhu) následují Španělsko (12,6 %), Brazílie a Německo (obě 11,2 %) a Spojené státy (4,5 %). Celkový trh s podlahovými a nástěnnými dlaždicemi v roce 1990 činil podle jednoho odhadu 2,4 miliardy dolarů.

Ve Spojených státech je přibližně 100 závodů na výrobu keramických dlaždic, které v roce 1990 podle amerického ministerstva obchodu dodaly asi 507 milionů stop2 . Americký dovoz podle objemu představoval v roce 1990 přibližně 60 % spotřeby v hodnotě přibližně 500 milionů USD. Téměř polovina veškerého dovozu připadá na Itálii a dále na Mexiko a Španělsko. Vývoz z USA zaznamenal určitý nárůst, a to z 12 milionů dolarů v roce 1988 na přibližně 20 milionů dolarů v roce 1990.

Vzhledem k tomu, že obkladačský průmysl je relativně vyspělým trhem a je závislý na stavebnictví, bude růst pomalý. Ministerstvo obchodu Spojených států odhaduje v příštích pěti letech tří až čtyřprocentní nárůst spotřeby dlaždic. Jiná ekonomická analýza předpovídá, že v roce 1992 bude dodáno 494 milionů stop2 , což je asi čtyřprocentní nárůst oproti předchozímu roku. Někteří výrobci obkladů a dlažeb jsou o něco optimističtější; průzkum Americké keramické společnosti ukázal průměrný nárůst o zhruba 36 procent na výrobce v příštích pěti letech.

Suroviny

Suroviny používané k výrobě dlaždic se skládají z jílových minerálů těžených ze zemské kůry, přírodních minerálů, jako je živec, který se používá ke snížení teploty vypalování, a chemických přísad potřebných pro proces tvarování. Minerály jsou často před odesláním do keramického závodu rafinovány nebo zušlechťovány v blízkosti dolu.

Suroviny se musí rozemlít a roztřídit podle velikosti částic. Primární drtiče se používají ke zmenšení velkých kusů materiálu. Používá se buď drtič čelistní, nebo drtič rotorový, které pracují pomocí horizontálního

Stlačovací pohyb mezi ocelovými deskami nebo rotační pohyb mezi ocelovými kužely, resp.

Sekundární drcení redukuje menší hrudky na částice. Často se používají kladívkové nebo mulčovací mlýny. Müllerův mlýn používá ocelová kola v mělké rotující pánvi, zatímco kladívkový mlýn používá k drcení materiálu rychle se pohybující ocelová kladiva. Lze použít také válečkové nebo kuželové drtiče.

Může být nutný třetí stupeň zmenšení velikosti částic. Mlýny bubnového typu se používají v kombinaci s mlecími prostředky. Jedním z nejběžnějších typů takových mlýnů je kulový mlýn, který se skládá z velkých rotujících válců částečně naplněných kulovými mlecími prostředky.

K oddělení částic v určitém rozmezí velikosti se používají síta. Pracují ve šikmé poloze a jsou mechanicky nebo elektromechanicky vibrovány, aby se zlepšil tok materiálu. Síta se klasifikují podle počtu ok, což je počet otvorů na lineární palec povrchu síta. Čím vyšší je počet ok, tím menší je velikost otvorů.

Glazura je skleněný materiál určený k roztavení na povrchu dlaždice během výpalu, který pak během chladnutí přilne k povrchu dlaždice. Glazury se používají k zajištění odolnosti proti vlhkosti a k dekoraci, protože mohou být barevné nebo mohou vytvářet speciální textury.

Výrobní proces

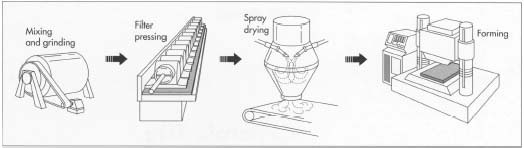

Po zpracování surovin probíhá řada kroků k získání hotového výrobku. Tyto kroky zahrnují dávkování, míchání a mletí, stříkání, tvarování, sušení, glazování a vypalování. Mnohé z těchto kroků se dnes provádějí pomocí automatizovaných zařízení.

Dávkování

- 1 U mnoha keramických výrobků, včetně dlaždic, je složení tělesa určeno množstvím a druhem surovin. Suroviny také určují barvu tělesa dlaždice, která může mít červenou nebo bílou barvu v závislosti na množství použitých surovin obsahujících železo. Proto je důležité smíchat správné množství, aby bylo dosaženo požadovaných vlastností. Proto jsou nutné výpočty dávek, které musí zohlednit jak fyzikální vlastnosti, tak chemické složení surovin. Jakmile je stanovena vhodná hmotnost jednotlivých surovin, musí se suroviny smíchat dohromady.

Míchání a mletí

- 2 Jakmile jsou suroviny odváženy, přidají se společně do skořepinového, páskového nebo intenzivního míchadla. Skořepinový míchač se skládá ze dvou válců spojených do V, které se otáčejí a materiál převalují a míchají. Páskový míchač používá šroubovité lopatky a intenzivní míchač používá rychle rotující pluhy. V tomto kroku se složky dále rozmělní, čímž se dosáhne jemnější velikosti částic, která zlepšuje následný proces tvarování (viz krok č. 4 níže).

Někdy je nutné přidat vodu, aby se zlepšilo míchání dávky s více složkami a také aby se dosáhlo jemného mletí. Tento proces se nazývá mokré mletí a často se provádí pomocí kulového mlýna. Výsledná směs naplněná vodou se nazývá kaše nebo kluzná hmota. Voda se z kaše odstraní filtračním lisováním (při kterém se odstraní 40-50 % vlhkosti) a následným suchým mletím.

Sušení rozprašováním

- 3 Pokud se nejprve použije mokré mletí, přebytečná voda se obvykle odstraní sušením rozprašováním. To zahrnuje čerpání suspenze do rozprašovače sestávajícího z rychle rotujícího disku nebo trysky. Při zahřívání stoupajícím sloupcem horkého vzduchu dochází k vysušování kapiček kluzu, čímž se vytvoří malé, volně tekoucí granule, jejichž výsledkem je prášek vhodný k tvarování.

Tělesa dlaždic lze také připravit suchým mletím s následnou granulací. Při granulaci se používá stroj, ve kterém se směs předem nasucho rozemletého materiálu smíchá s vodou, aby se částice zformovaly do granulí, které opět tvoří prášek připravený k tvarování.

Tvarování

- 4 Většina dlaždic se tvaruje lisováním za sucha. Při této metodě volně sypaný prášek obsahující organické pojivo nebo nízké procento vlhkosti proudí ze zásobníku do tvářecí formy. Materiál je v ocelové dutině stlačován ocelovými písty a poté je spodním pístem vyhozen. Používají se automatizované lisy s pracovním tlakem až 2 500 tun.

Používá se také několik dalších metod, kdy je těleso dlaždice ve vlhčí, lépe tvarovatelné formě. Vytlačování plus děrování se používá k rychlejší a hospodárnější výrobě dlaždic nepravidelných tvarů a tenčích dlaždic. Jedná se o zhutňování plastové hmoty ve vysokotlakém válci a nucené vytékání materiálu z válce do krátkých smyček. Tyto plíšky se pak pomocí hydraulických nebo pneumatických děrovacích lisů vyrazí do jedné nebo více dlaždic.

Rampové lisování se často používá pro silně profilované dlaždice. Při této metodě se vytlačené plíšky tělesa dlaždice lisují mezi dvě poloviny tvrdé nebo porézní formy namontované v hydraulickém lisu. Vytvarovaný díl se vyjme tak, že se nejprve působením podtlaku na horní polovinu formy uvolní díl ze spodní poloviny a následně se horní polovinou protlačí vzduch, aby se horní díl uvolnil. Z dílu musí být odstraněn přebytečný materiál a může být nutná další úprava.

Nedávno byl vyvinut další postup, nazývaný tlakové glazování. Tento proces kombinuje glazování a tvarování současně tím, že se glazura (ve formě prášku sušeného rozprašováním) lisuje přímo v matrici naplněné práškem pro tělo dlaždice. Mezi výhody patří eliminace glazovacích linek a také odpadního glazovacího materiálu (tzv. kalu), který vzniká při konvenční metodě.

Sušení

- 5 Keramické dlaždice je obvykle nutné po vytvarování vysušit (při vysoké relativní vlhkosti), zejména pokud se používá mokrá metoda. Sušením, které může trvat i několik dní, se voda odstraňuje dostatečně pomalu, aby se zabránilo vzniku smršťovacích trhlin. Používají se kontinuální nebo tunelové sušárny, které se zahřívají pomocí plynu nebo oleje, infračervených lamp nebo mikrovlnné energie. Infračervené sušení je vhodnější pro tenké dlaždice, zatímco mikrovlnné sušení funguje lépe pro silnější dlaždice. Další metoda, impulzní sušení, používá impulzy horkého vzduchu proudícího v příčném směru namísto kontinuálního ve směru toku materiálu.

Glazování

- 6 K přípravě glazury se používají podobné metody jako u korpusu dlaždice. Po výpočtu receptury dávky se suroviny naváží, smíchají a rozemelou za sucha nebo za mokra. Vymleté glazury se pak nanášejí jednou z mnoha dostupných metod. Při odstředivém nebo diskovém glazování se glazura přivádí přes rotující disk, který ji vrhá na dlaždici. Při metodě zvonu/vodopádu padá proud glazury na dlaždici, která prochází na dopravníku pod ní. Někdy se glazura jednoduše nastříká. Při vícenásobném nanášení glazury se používá sítotisk na, pod nebo mezi dlaždice, které byly glazovány mokrou cestou. Při tomto procesu je glazura protlačována přes síto gumovou stěrkou nebo jiným zařízením.

Používá se také glazování za sucha. Jedná se o nanášení prášků, drcených frit (skleněných materiálů) a granulovaných glazur na mokře glazovaný povrch dlaždice. Po vypálení se částečky glazury vzájemně roztaví a vytvoří povrch podobný žule.

Výpal

- 7 Po glazování se dlaždice musí intenzivně zahřát, aby se zpevnila a získala požadovanou pórovitost. Dva typy pecí nebo

Po vytvarování se pilník suší pomalu (několik dní) a při vysoké vlhkosti, aby se zabránilo praskání a smršťování. Poté se nanese glazura a následně se dlaždice vypálí v peci nebo v peci. Ačkoli některé typy dlaždic vyžadují dvoustupňový proces vypalování, dlaždice frézované za mokra se vypalují pouze jednou, a to při teplotě 2 000 stupňů Fahrenheita nebo vyšší. Po vypálení se dlaždice zabalí a odešle.

Po vytvarování se pilník suší pomalu (několik dní) a při vysoké vlhkosti, aby se zabránilo praskání a smršťování. Poté se nanese glazura a následně se dlaždice vypálí v peci nebo v peci. Ačkoli některé typy dlaždic vyžadují dvoustupňový proces vypalování, dlaždice frézované za mokra se vypalují pouze jednou, a to při teplotě 2 000 stupňů Fahrenheita nebo vyšší. Po vypálení se dlaždice zabalí a odešle.Pece, které se používají k vypalování dlaždic. Stěnové dlaždice nebo dlaždice, které se připravují suchým broušením namísto mokrého frézování (viz č. 2 a 3 výše), obvykle vyžadují dvoufázový proces. Při tomto procesu dlaždice před glazováním prochází nízkoteplotním výpalem, který se nazývá vypalování na biskvit. Tímto krokem se z materiálu odstraní těkavé látky a většina nebo celé smrštění. Poté se tělo a glazura vypálí společně v procesu zvaném výpal glostu. Oba procesy vypalování probíhají v tunelové nebo kontinuální peci, která se skládá z komory, v níž se zboží pomalu pohybuje na dopravníku na žáruvzdorných latích – policích vyrobených z materiálů odolných vůči vysokým teplotám – nebo v nádobách zvaných saggers. Výpal v tunelové peci může trvat dva až tři dny, přičemž teplota výpalu se pohybuje kolem 2 372 stupňů Fahrenheita (1 300 stupňů Celsia).

Pro dlaždice, které vyžadují pouze jeden výpal – obvykle dlaždice připravené mokrým frézováním – se obvykle používají válcové pece. V těchto pecích se výrobky pohybují na válečkovém dopravníku a nevyžadují vybavení pece, jako jsou vály nebo převěsy. Doba výpalu ve válečkových pecích může být pouhých 60 minut a teplota výpalu se pohybuje kolem 2 102 stupňů Fahrenheita (1 150 stupňů Celsia) nebo více.

- 8 Po vypálení a otestování je dlaždice připravena k zabalení a expedici.

Vedlejší produkty

Během různých výrobních kroků vzniká řada znečišťujících látek; tyto emise musí být kontrolovány, aby splňovaly normy pro kontrolu ovzduší. Mezi znečišťující látky vznikající při výrobě dlaždic patří sloučeniny fluoru a olova, které vznikají při vypalování a glazování. Množství olovnatých sloučenin bylo výrazně sníženo díky nedávnému vývoji bezolovnatých nebo nízkoolovnatých glazur. Emise fluoru lze regulovat pomocí skruberů, zařízení, která v podstatě rozstřikují plyny s vodou, aby odstranila škodlivé znečišťující látky. Lze je také regulovat pomocí suchých procesů, jako jsou látkové filtry pokryté vápnem. Toto vápno pak lze recyklovat jako surovinu pro budoucí obklady.

V obkladačském průmyslu se rovněž vyvíjejí procesy recyklace odpadních vod a kalů vznikajících při mletí, glazování a sušení stříkáním. Některé závody již recyklují přebytečný prášek, který vzniká při lisování za sucha, a také postřik vznikající při glazování. Odpadní glazura a vyřazené dlaždice se rovněž vracejí do procesu přípravy karoserie k opětovnému použití.

Kontrola kvality

Většina výrobců dlaždic nyní používá statistickou kontrolu procesu (SPC) pro každý krok výrobního procesu. Mnozí také úzce spolupracují se svými dodavateli surovin, aby zajistili splnění specifikací před použitím materiálu. Statistická kontrola procesu se skládá z grafů, které se používají ke sledování různých parametrů zpracování, jako je velikost částic, doba mletí, teplota a doba sušení, tlak hutnění, rozměry po lisování, hustota, teplota a doba vypalování a podobně. Tyto grafy identifikují problémy se zařízením, podmínky mimo specifikaci a pomáhají zlepšit výtěžnost před dokončením konečného výrobku.

Konečný výrobek musí splňovat určité specifikace týkající se fyzikálních a chemických vlastností. Tyto vlastnosti se určují pomocí standardních zkoušek stanovených Americkou společností pro zkoušení a materiály (ASTM). Mezi měřené vlastnosti patří mechanická pevnost, odolnost proti oděru, chemická odolnost, nasákavost, rozměrová stálost, mrazuvzdornost a lineární koeficient tepelné roztažnosti. V poslední době se do popředí zájmu dostává odolnost proti skluzu, kterou lze určit měřením součinitele tření. Zatím však nebyla stanovena žádná norma, protože další faktory (např. správná konstrukce podlahy a péče o ni) mohou výsledky znehodnotit.

Budoucnost

Aby si výrobci dlaždic udrželi růst trhu, zaměří se na vývoj a propagaci nových výrobků, včetně modulových nebo obkladových dlaždic, dlaždic větších rozměrů, dlaždic odolných proti uklouznutí a oděru a dlaždic s leštěným, žulovým nebo mramorovým povrchem. Toho se dosahuje vývojem různých složení těles, nových glazur a aplikací glazur a pomocí nových a zdokonalených zpracovatelských zařízení a technik. Automatizace bude i nadále hrát důležitou roli ve snaze zvýšit výrobu, snížit náklady a zlepšit kvalitu. Kromě toho budou pokračovat změny ve výrobních technologiích způsobené otázkami životního prostředí a energetických zdrojů.

Kde se dozvědět více

Knihy

Bender, W. a F. Handle, eds. Výroba cihel a dlaždic: Postupy a provozní praxe v těžkém hliněném průmyslu. Bauverlag GmbH, 1982.

Jones, J. T. a M. F. Berard. Keramika: průmyslové zpracování a zkoušení. Iowa State University Press, 1972.

Pellacani, G. a T. Manfredini. Engineered Materials Handbook [Příručka technických materiálů]. ASM International, 1991, s. 925-929.

Periodika

Burzacchini, B. „Technical Developments in Ceramic Tile Glazes and Related Applications“, American Ceramic Society Bulletin. March, 1991, s. 394-403.

Fugmann, K. „Rapid Changes in Tile Technology,“ Tile & Brick International. March, 1991, s. 165-166.

Gehringer, George. „Slovník dlaždic: A Guide to Techniques and Surface Designs,“ American Ceramic Society Bulletin. December, 1990, pp. 1950-1952.

Geiger, Greg. „Developments in the Tile Industry,“ American Ceramic Society Bulletin. December, 1991, pp. 1879-1885.

– L. S. Millberg

.