背景

内外の装飾に用いられる壁や床のタイルは、白陶器と呼ばれる陶器の一種に属します。 タイルの生産は、エジプト、バビロニア、アッシリアなどの古代民族にさかのぼる。 例えば、紀元前2600年頃に古代エジプトで建造されたジョゼール王の階段ピラミッドには、色鮮やかな釉薬のかかったタイルが使われている。 その後、ヨーロッパのほぼすべての主要国やアメリカでセラミックタイルが製造されるようになった。 20世紀初頭には、タイルは工業的な規模で生産されるようになった。 1910年頃にトンネル窯が発明され、タイル製造の自動化が進んだ。 現在では、タイルの製造は高度に自動化されている。

米国規格協会では、タイルをいくつかの分類に分類している。 セラミックモザイクタイルは磁器質または天然粘土質で、サイズは39cm2 (6 in.2)未満である。 装飾壁タイルは、住宅の壁の室内装飾に使用される薄いボディを持つ釉薬のタイルです。 ペイバータイルは、釉薬または無釉の磁器質または天然粘土質のタイルで、サイズは39cm2(6in.2)以上である。 磁器タイルは、乾式プレスと呼ばれる一定の方法で作られた陶磁器製のモザイクタイルやペーバータイルです。 クオリータイルは、ペーバータイルと同じ大きさの釉薬または無釉のタイルで、異なる成形方法で作られたものです。

タイルの生産はヨーロッパ、ラテンアメリカ、極東が多く、中でもイタリアは1989年時点で1660万フィート2/日でトップである。 イタリア(世界市場の24.6%)に続いて、スペイン(12.6%)、ブラジルとドイツ(ともに11.2%)、米国(4.5%)である。 ある推計によると、1990年の床・壁用タイルの総市場は24億ドルであった。

米国にはセラミックタイルを製造する工場が約100あり、米国商務省によると1990年の出荷量は約5億700万フィート2であった。 米国の輸入量は、1990年の消費量の約60%を占め、約5億ドルに相当する。 イタリアが全輸入量のほぼ半分を占め、メキシコ、スペインがそれに続く。 米国の輸出は、1988年の1200万ドルから1990年には約2000万ドルと、ある程度の伸びを見せている。

タイル産業は比較的成熟した市場であり、建築業界に依存しているため、成長は緩やかであろう。 米国商務省の予測では、今後5年間のタイル消費量は3~4%増加する。 また、別の経済分析では、1992年の出荷量は4億9400万ft.2で、前年比約4%の伸びと予測している。 アメリカン・セラミック協会の調査では、今後5年間に1社あたり平均約36%の成長が見込まれています。

原材料

タイルを形成するための原材料は、地殻から採掘される粘土鉱物、焼成温度を下げるための長石などの天然鉱物、成形加工に必要な化学添加物などからなる。 鉱物は、窯業工場に出荷される前に、鉱山の近くで精製または選鉱されることが多い。

原料は粉砕され、粒度によって分類される必要がある。 一次クラッシャーは大きな塊の原料を減らすために使用される。 ジョークラッシャーかジャイロクラッシャーが使用され、これらは水平

はそれぞれ鋼板の間でスクイーズ運動、または鋼製コーンの間で回転運動させる。

二次破砕は、より小さな塊を粒子にする。 ハンマーミルやマラーミルがよく使われる。 マラーミルは浅く回転するパンにスチールホイールを使用し、ハンマーミルは急速に動くスチールハンマーで原料を粉砕する。 また、ローラー式やコーン式の粉砕機も使用されることがあります。

3回目の粒度調整工程が必要な場合もあります。 タンブリングタイプの粉砕機は、粉砕媒体と組み合わせて使用される。 このようなミルの最も一般的なタイプの1つはボールミルであり、これは部分的に球状の粉砕媒体で満たされた大きな回転円筒で構成されている。

スクリーンは、特定のサイズ範囲にある粒子を分離するために使用されます。 傾斜した位置で作動し、機械的または電気機械的に振動させ、材料の流れをよくする。 スクリーンは、スクリーン表面の1インチあたりの開口部の数であるメッシュ数によって分類されます。 メッシュ番号が高いほど、開口部のサイズは小さくなります。

釉薬は、焼成中にタイルの表面に溶け、冷却中にタイルの表面に付着するように設計されたガラス材料である。 釉薬は着色したり、特殊な質感を出すことができるため、耐湿性や装飾性を持たせるために使用される。

製造工程

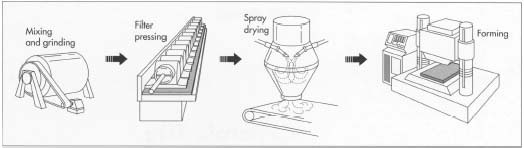

原料が加工されると、完成品を得るために多くの工程が行われる。 これらのステップには、バッチ処理、混合および粉砕、噴霧乾燥、成形、乾燥、艶出し、および焼成が含まれる。 これらのステップの多くは、現在では自動化された装置を用いて達成される。

バッチング

- 1 タイルを含む多くのセラミック製品は、原材料の量と種類によって本体組成が決定される。 また、原料によってタイル本体の色も決まり、鉄分を含む原料の使用量によって赤や白の色調になる。 そのため、目的の特性を得るためには、適切な量を混ぜ合わせることが重要である。 そのため、原料の物理的性質と化学組成の両方を考慮したバッチ計算が必要となる。 各原料の適切な重量が決まったら、原料を混ぜ合わせなければなりません。

混合と粉砕

- 2 原料が計量されると、シェルミキサー、リボンミキサー、またはインテンシブミキサーに一緒に投入される。 シェルミキサーは2本の円筒をV字型に組み合わせたもので、これが回転して原料を転倒させながら混合する。 リボンミキサーは螺旋状の羽根、インテンシブミキサーは高速回転するプラウを使用する。 この工程では、原料をさらに粉砕し、粒度を細かくして、後の成形工程(下記手順4参照)を改善します。

複数原料のバッチの混合を改善し、微粉砕を達成するために、水を加える必要がある場合もある。 この工程は湿式粉砕と呼ばれ、ボールミルを用いて行われることが多い。 このようにしてできた水で満たされた混合物をスラリーまたはスリップと呼ぶ。 その後、フィルタープレスによりスラリーから水分を除去し(水分の40~50%を除去)、その後、乾式粉砕を行う。

噴霧乾燥

- 3 ウェットミリングを最初に行った場合、通常は噴霧乾燥により余分な水分を除去する。 これはスラリーを高速回転するディスクやノズルからなる噴霧器に送液するものである。 スリップの液滴は上昇する熱風柱によって加熱されながら乾燥し、小さく自由な流れの粒を形成し、成形に適した粉末となる。

タイル本体は、乾式粉砕の後に造粒することによっても調製することができる。 造粒では、あらかじめ乾燥粉砕した原料の混合物を水と混合して粒子を形成し、再び成形に適した粉末を形成する機械を使用する。

成形

- 4 ほとんどのタイルはドライプレスによって成形されます。 この方法では、有機バインダーや低水分のフリーフローパウダーがホッパーから成形金型に流入する。 材料は鋼鉄製のキャビティ内で鋼鉄製のプランジャーにより圧縮され、下部のプランジャーにより排出される。 プレスは自動化され、最大2,500トンの圧力で運転されます。

その他、タイル本体がより湿潤で成形しやすい状態にある場合には、いくつかの方法が用いられる。 不定形のタイルや薄いタイルをより早く、経済的に製造するために、押出+打抜き加工が行われる。 高圧シリンダーでプラスチックの塊を圧縮し、シリンダーから短いスラグ状に強制的に流出させる方法である。 このスラグを、油圧または空気圧のパンチングプレスで1つまたは複数のタイルに打ち抜きます。

ラムプレスは重厚なプロフィールのタイルによく使われる。 この方法では、押し出されたタイル本体のスラグは、油圧プレスに取り付けられた硬質または多孔質の金型の2つのハーフの間で押される。 成形された部品は、まず金型の上半分に真空をかけ、下半分から部品を離し、次に上半分に空気を送り込み、上部を離すことで取り出す。 このとき、余分な材料は取り除かなければならず、さらに仕上げが必要な場合もあります。

最近、圧力グレージングと呼ばれる別の工程が開発されました。 これは、タイル本体の粉末を充填した金型に、釉薬(噴霧乾燥粉末状)を直接押し込んで、施釉と成形を同時に行うものである。 利点としては、グレージングラインが不要になることと、従来工法で発生していたグレージングの廃材(スラッジと呼ばれる)が不要になることである。

乾燥

- 5 セラミックタイルは通常成形後に乾燥(相対湿度が高い状態)する必要があり、特に湿式工法の場合は乾燥が必要であった。 乾燥は数日かかるが、収縮割れを防ぐために十分遅い速度で水分を除去する。 ガスやオイル、赤外線ランプ、マイクロ波などで加熱する連続乾燥機やトンネル乾燥機が使われる。 赤外線乾燥は薄いタイルに、マイクロ波乾燥は厚いタイルに適している。 また、材料の流れ方向に連続的に熱風を流すのではなく、横方向にパルス的に熱風を流すインパルス乾燥という方法もある。

釉薬

- 6 釉薬の調製は、タイル本体と同様の方法で行われる。 バッチ処方を計算した後、原料を秤量、混合し、乾式または湿式で粉砕する。 粉砕された釉薬は、様々な方法で塗布される。 遠心グレージングやディスクグレージングでは、釉薬は回転するディスクに供給され、タイルに釉薬を投げつけるように塗布します。 ベル/ウォーターフォール方式では、釉薬の流れがタイルの下のコンベア上を通過するときにタイルの上に落ちます。 また、釉薬をスプレーで吹き付けることもあります。 複数の釉薬を使用する場合は、湿式釉薬を塗布したタイルの上、下、または間にスクリーン印刷が行われます。 この工程では、釉薬はゴム製のスキージなどで強制的にスクリーンを通過させられます。

また、乾式釉薬も使用されています。 これは、湿式釉薬をかけたタイルの表面に、粉末や粉砕したフリット(ガラス原料)、粒状の釉薬などを塗布するものです。 焼成後、釉薬の粒子が互いに溶け合って、御影石のような表面になります。

焼成

- 7 釉薬の後、タイルを強化し、望ましい多孔性を持たせるために強い熱を加える必要があります。 2種類のオーブン、または

成形後、ひび割れや収縮を防ぐために、高湿度でゆっくりと(数日間)乾燥させる。 次に釉薬をかけ、炉や窯で焼成してタイルを完成させる。 タイルの種類によっては2度焼成するものもあるが、湿式成形タイルは1度だけ、華氏2,000度以上の高温で焼成される。 焼成後、梱包され出荷される。

成形後、ひび割れや収縮を防ぐために、高湿度でゆっくりと(数日間)乾燥させる。 次に釉薬をかけ、炉や窯で焼成してタイルを完成させる。 タイルの種類によっては2度焼成するものもあるが、湿式成形タイルは1度だけ、華氏2,000度以上の高温で焼成される。 焼成後、梱包され出荷される。タイルの焼成には窯が使われる。 壁タイル、あるいは湿式粉砕ではなく乾式粉砕で調製されたタイル(上記2、3参照)は、通常2段階の工程が必要である。 この工程では、タイルに釉薬をかける前にビスク焼成と呼ばれる低温焼成を行う。 この工程では、材料から揮発性物質を取り除き、収縮の大部分またはすべてを除去する。 その後、本体と釉薬を一緒に焼く「グロスト焼成」という工程を経る。 いずれの工程もトンネル窯や連続窯で行われ、耐火物(高温に耐える素材で作られた棚)の上や匣鉢(はこべ)と呼ばれる容器の中をコンベヤーでゆっくりと移動させながら焼成していく。 トンネル窯の焼成は2~3日かかり、焼成温度は華氏2,372度(摂氏1,300度)程度である。

一度の焼成ですむタイル、つまり湿式粉砕によるタイルの場合は、ローラーキルンを使うのが一般的である。 ローラーコンベアで製品を移動させ、バットや匣鉢などの窯道具を必要としない。 ローラーキルンの焼成時間は60分程度で、焼成温度は華氏2,102度(摂氏1,150度)以上となることもある。

- 8 焼成とテストの後、タイルは梱包され出荷の準備が整う。

副産物

様々な製造工程で様々な汚染物質が発生し、これらの排出は大気制御基準を満たすように制御されなければならない。 タイル製造において発生する汚染物質のうち、フッ素と鉛化合物は、焼成とグレージングの際に発生する。 鉛化合物は、近年、無鉛釉薬や低鉛釉薬が開発され、大幅に削減されています。 フッ素の排出を抑制するには、スクラバーという水を噴霧して有害な汚染物質を除去する装置を使用します。 また、石灰を塗布したバグフィルターなどの乾式処理でも抑制することができる。 この石灰は、将来のタイルの原料としてリサイクルすることができる。

タイル産業では、粉砕、グレージング、スプレードライの際に発生する廃水やスラッジをリサイクルするプロセスも開発されています。 すでに一部の工場では、ドライプレス時に発生する余分な粉や、グレージング時に発生するオーバースプレーを再利用している。 また、廃釉薬や不合格タイルは、ボディ調製工程に戻され、再利用されている。

品質管理

ほとんどのタイルメーカーは現在、製造工程の各ステップで統計的工程管理(SPC)を行っている。 また、多くは原料の供給元と密接に連携し、材料が使用される前に仕様が満たされていることを確認する。 統計的工程管理とは、粒度、粉砕時間、乾燥温度と時間、成形圧力、プレス後の寸法、密度、焼成温度と時間など、さまざまな加工パラメータを監視するための表で構成されている。 これらの表から、設備の不具合や規格外の状態を把握し、最終製品に仕上げる前に歩留まりを向上させることができる。

最終製品は、物理的、化学的特性に関して一定の仕様を満たす必要がある。 これらの特性は、米国材料試験協会(ASTM)が定めた標準試験により決定される。 測定される特性には、機械的強度、耐摩耗性、耐薬品性、吸水性、寸法安定性、耐凍性、線熱膨張係数が含まれる。 最近では、摩擦係数を測定することでわかる耐すべり性も注目されている。 しかし、他の要因(適切な床の設計や手入れなど)によって結果が無意味になることもあるため、まだ基準は確立されていない。

今後

タイルメーカーは市場の成長を維持するため、モジュールタイルやクラッドタイル、大型タイル、滑り止めや耐摩耗タイル、磨き仕上げや御影石、大理石仕上げのタイルなど新しいタイル製品の開発・普及に集中する。 これは、さまざまなボディの配合、新しい釉薬、釉薬の用途の開発、新しい改良された加工設備と技術によって達成される。 生産量の増加、コストダウン、品質向上のために、オートメーションは今後も重要な役割を果たすだろう。 また、環境・エネルギー資源問題による生産技術の変化も続くでしょう。

もっと知りたいところ

書籍

Bender, W. and F. Handle, eds. レンガとタイルの製造。 重粘土工業における手順と作業方法. Bauverlag GmbH, 1982.

Jones, J. T. and M. F. Berard. セラミックス:工業的加工と試験. アイオワ州立大学出版局, 1972.

Pellacani, G. and T. Manfredini. エンジニアード・マテリアル・ハンドブック. ASMインターナショナル, 1991, pp.925-929.

Periodicals

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. 1991年3月、394-403頁。

Fugmann, K. “Rapid Changes in Tile Technology,” Tile & Brick International. 1991年3月、165-166頁。

Gehringer, George. “タイル用語集。 技法と表面デザインのガイド “American Ceramic Society Bulletin. 1990年12月、pp.1950-1952。

ガイガー、グレッグ。 「タイル業界の発展” American Ceramic Society Bulletin. 1991年12月、pp.1879-1885.

– L. S. ミルバーグ