Sfondo

Le piastrelle da parete e da pavimento usate per la decorazione interna ed esterna appartengono a una classe di ceramica conosciuta come whitewares. La produzione di piastrelle risale a tempi e popoli antichi, tra cui gli egiziani, i babilonesi e gli assiri. Per esempio, la Piramide a gradoni del faraone Djoser, costruita nell’antico Egitto intorno al 2600 a.C., conteneva coloratissime piastrelle smaltate. Più tardi, le piastrelle di ceramica furono prodotte praticamente in tutti i principali paesi europei e negli Stati Uniti. All’inizio del ventesimo secolo, le piastrelle furono prodotte su scala industriale. L’invenzione del forno a tunnel intorno al 1910 aumentò l’automazione della produzione di piastrelle. Oggi, la fabbricazione delle piastrelle è altamente automatizzata.

L’American National Standards Institute divide le piastrelle in diverse classificazioni. Le piastrelle di mosaico in ceramica possono essere di porcellana o di argilla naturale di dimensioni inferiori a 39 cm2 (6 in.2). Le piastrelle per pareti decorative sono piastrelle smaltate con un corpo sottile utilizzate per la decorazione interna di pareti residenziali. Le piastrelle per pavimenti sono piastrelle di porcellana o di argilla naturale smaltate o non smaltate di dimensioni pari o superiori a 39 cm2 (6 in.2). La piastrella di porcellana è una piastrella di ceramica a mosaico o una piastrella per pavimentazione che è fatta con un certo metodo chiamato pressatura a secco. Le piastrelle di cava sono piastrelle smaltate o non smaltate delle stesse dimensioni delle piastrelle per pavimenti, ma realizzate con un metodo di formatura diverso.

L’Europa, l’America Latina e l’Estremo Oriente sono i maggiori produttori di piastrelle, con l’Italia leader con 16,6 milioni di ft.2/giorno nel 1989. Dopo l’Italia (al 24,6% del mercato mondiale) ci sono Spagna (12,6%), Brasile e Germania (entrambi all’11,2%) e Stati Uniti (4,5%). Il mercato totale delle piastrelle per pavimenti e pareti nel 1990, secondo una stima, era di 2,4 miliardi di dollari.

Gli Stati Uniti hanno circa 100 stabilimenti che producono piastrelle di ceramica, che hanno spedito circa 507 milioni di ft.2 nel 1990 secondo il Dipartimento del Commercio degli Stati Uniti. Le importazioni statunitensi, per volume, rappresentavano circa il 60% del consumo nel 1990, per un valore di circa 500 milioni di dollari. L’Italia rappresenta quasi la metà di tutte le importazioni, seguita da Messico e Spagna. Le esportazioni statunitensi hanno visto una certa crescita, da 12 milioni di dollari nel 1988 a circa 20 milioni di dollari nel 1990.

Poiché l’industria delle piastrelle è un mercato relativamente maturo e dipendente dall’industria edilizia, la crescita sarà lenta. Il Dipartimento del Commercio degli Stati Uniti stima un aumento dal tre al quattro per cento nel consumo di piastrelle nei prossimi cinque anni. Un’altra analisi economica prevede che nel 1992 saranno spediti 494 milioni di ft.2, una crescita di circa il 4% rispetto all’anno precedente. Alcuni produttori di piastrelle sono un po’ più ottimisti; un sondaggio dell’American Ceramic Society ha mostrato una crescita media di circa il 36% per produttore nei prossimi cinque anni.

Materie prime

Le materie prime usate per formare le piastrelle consistono in minerali di argilla estratti dalla crosta terrestre, minerali naturali come il feldspato che sono usati per abbassare la temperatura di cottura, e additivi chimici necessari per il processo di formatura. I minerali sono spesso raffinati o beneficiati vicino alla miniera prima della spedizione all’impianto di ceramica.

Le materie prime devono essere polverizzate e classificate secondo la dimensione delle particelle. I frantoi primari sono usati per ridurre i grandi grumi di materiale. Si usa un frantoio a mascelle o un frantoio rotante, che operano utilizzando un

movimento di spremitura tra piastre d’acciaio o movimento rotatorio tra coni d’acciaio, rispettivamente.

La frantumazione secondaria riduce i grumi più piccoli a particelle. Si usano spesso mulini a martelli o mulini muller. Un mulino a molazze usa ruote d’acciaio in un piatto rotante poco profondo, mentre un mulino a martelli usa martelli d’acciaio in rapido movimento per schiacciare il materiale. Possono essere utilizzati anche frantoi a rulli o a cono.

Una terza fase di riduzione della dimensione delle particelle può essere necessaria. I tipi di mulini a burattatura sono usati in combinazione con mezzi di macinazione. Uno dei tipi più comuni di tali mulini è il mulino a sfere, che consiste in grandi cilindri rotanti parzialmente riempiti con mezzi di macinazione sferici.

I vagli sono usati per separare le particelle in una gamma di dimensioni specifiche. Operano in una posizione inclinata e sono vibrati meccanicamente o elettromeccanicamente per migliorare il flusso del materiale. I vagli sono classificati secondo il numero di maglia, che è il numero di aperture per pollice lineare della superficie del vaglio. Più alto è il numero di maglia, più piccola è la dimensione dell’apertura.

Uno smalto è un materiale di vetro progettato per fondersi sulla superficie della piastrella durante la cottura, e che poi aderisce alla superficie della piastrella durante il raffreddamento. Gli smalti sono utilizzati per fornire resistenza all’umidità e decorazione, in quanto possono essere colorati o possono produrre texture speciali.

Il processo di produzione

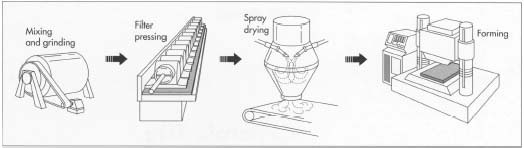

Una volta che le materie prime sono lavorate, un certo numero di passi ha luogo per ottenere il prodotto finito. Queste fasi includono il dosaggio, la miscelazione e la macinazione, l’essiccazione a spruzzo, la formatura, l’essiccazione, la smaltatura e la cottura. Molti di questi passaggi sono ora eseguiti utilizzando attrezzature automatizzate.

Dosaggio

- 1 Per molti prodotti ceramici, comprese le piastrelle, la composizione del corpo è determinata dalla quantità e dal tipo di materie prime. Le materie prime determinano anche il colore del corpo della piastrella, che può essere di colore rosso o bianco, a seconda della quantità di materie prime contenenti ferro utilizzate. Pertanto, è importante mescolare le giuste quantità per ottenere le proprietà desiderate. Sono quindi necessari i calcoli dei lotti, che devono prendere in considerazione sia le proprietà fisiche che le composizioni chimiche delle materie prime. Una volta determinato il peso appropriato di ogni materia prima, le materie prime devono essere miscelate insieme.

Miscelazione e macinazione

- 2 Una volta che gli ingredienti sono pesati, vengono aggiunti insieme in un miscelatore a guscio, a nastro o intensivo. Un miscelatore a guscio consiste in due cilindri uniti a V, che ruotano per far rotolare e mescolare il materiale. Un miscelatore a nastro usa delle palette elicoidali e un miscelatore intensivo usa degli aratri che ruotano rapidamente. Questa fase macina ulteriormente gli ingredienti, ottenendo una dimensione delle particelle più fine che migliora il successivo processo di formatura (vedere la fase #4 di seguito).

A volte è necessario aggiungere acqua per migliorare la miscelazione di un lotto di più ingredienti e per ottenere una macinazione fine. Questo processo è chiamato macinazione a umido e viene spesso eseguito utilizzando un mulino a sfere. La miscela risultante piena d’acqua è chiamata slurry o barbottina. L’acqua viene poi rimossa dallo slurry mediante pressatura con filtro (che rimuove il 40-50 per cento dell’umidità), seguita dalla macinazione a secco.

Essiccazione a spruzzo

- 3 Se si usa prima la macinazione a umido, l’acqua in eccesso viene solitamente rimossa tramite essiccazione a spruzzo. Questo comporta il pompaggio della barbottina in un atomizzatore costituito da un disco o un ugello che ruota rapidamente. Le goccioline della barbottina vengono asciugate mentre vengono riscaldate da una colonna d’aria calda ascendente, formando piccoli granuli a flusso libero che danno come risultato una polvere adatta alla formatura.

I corpi delle piastrelle possono anche essere preparati tramite macinazione a secco seguita da granulazione. La granulazione utilizza una macchina in cui la miscela di materiale precedentemente macinato a secco viene mescolata con acqua al fine di formare le particelle in granuli, che formano nuovamente una polvere pronta per la formatura.

Formatura

- 4 La maggior parte delle piastrelle viene formata per pressatura a secco. In questo metodo, la polvere che scorre liberamente, contenente legante organico o una bassa percentuale di umidità, fluisce da una tramoggia nello stampo di formatura. Il materiale viene compresso in una cavità d’acciaio da pistoni d’acciaio e viene poi espulso dal pistone inferiore. Vengono usate presse automatizzate con pressioni operative fino a 2.500 tonnellate.

Diversi altri metodi sono usati anche quando il corpo della piastrella è in una forma più umida e modellabile. L’estrusione più la punzonatura è usata per produrre piastrelle di forma irregolare e piastrelle più sottili più velocemente ed economicamente. Questo comporta la compattazione di una massa di plastica in un cilindro ad alta pressione e la forzatura del materiale a fluire fuori dal cilindro in piccole palline. Questi slug sono poi punzonati in una o più piastrelle utilizzando presse di punzonatura idrauliche o pneumatiche.

La pressatura a martello è spesso usata per piastrelle molto profilate. Con questo metodo, le lumache estruse del corpo della piastrella sono pressate tra due metà di uno stampo duro o poroso montato in una pressa idraulica. La parte formata viene rimossa applicando prima il vuoto alla metà superiore dello stampo per liberare la parte dalla metà inferiore, poi forzando l’aria attraverso la metà superiore per liberare la parte superiore. Il materiale in eccesso deve essere rimosso dalla parte e può essere necessaria un’ulteriore finitura.

Un altro processo, chiamato smaltatura a pressione, è stato recentemente sviluppato. Questo processo combina la smaltatura e la sagomatura simultaneamente premendo lo smalto (in forma di polvere essiccata a spruzzo) direttamente nello stampo riempito con la polvere del corpo della piastrella. I vantaggi includono l’eliminazione delle linee di smaltatura, così come il materiale di scarto della smaltatura (chiamato fango) che viene prodotto con il metodo convenzionale.

Essiccazione

- 5 Le piastrelle di ceramica di solito devono essere essiccate (ad alta umidità relativa) dopo la formatura, specialmente se viene usato un metodo a umido. L’asciugatura, che può richiedere diversi giorni, rimuove l’acqua ad un ritmo abbastanza lento da prevenire crepe da ritiro. Si usano essiccatori continui o a tunnel che sono riscaldati usando gas o olio, lampade a infrarossi o energia a microonde. L’asciugatura a infrarossi è più adatta per le piastrelle sottili, mentre l’asciugatura a microonde funziona meglio per le piastrelle più spesse. Un altro metodo, l’asciugatura a impulsi, utilizza impulsi di aria calda che scorre in direzione trasversale invece che continuamente nella direzione del flusso del materiale.

Smaltatura

- 6 Per preparare lo smalto, si usano metodi simili a quelli del corpo della piastrella. Dopo aver calcolato una formulazione del lotto, le materie prime vengono pesate, mescolate e macinate a secco o a umido. Gli smalti macinati vengono poi applicati con uno dei molti metodi disponibili. Nella smaltatura centrifuga o a disco, lo smalto viene fatto passare attraverso un disco rotante che lancia lo smalto sulla piastrella. Nel metodo a campana/caduta d’acqua, un flusso di smalto cade sulla piastrella mentre passa su un trasportatore sottostante. A volte, lo smalto viene semplicemente spruzzato. Per le applicazioni multiple di smalto, si usa la serigrafia su, sotto o tra le piastrelle che sono state smaltate a umido. In questo processo, lo smalto è forzato attraverso uno schermo da una racla di gomma o da un altro dispositivo.

Viene usata anche la smaltatura a secco. Questo comporta l’applicazione di polveri, fritte schiacciate (materiali di vetro) e smalti granulati su una superficie di piastrelle smaltate a umido. Dopo la cottura, le particelle di smalto si fondono tra loro per produrre una superficie simile al granito.

Cottura

- 7 Dopo la smaltatura, la piastrella deve essere riscaldata intensamente per rinforzarla e darle la porosità desiderata. Due tipi di forni, o

Dopo la formatura, il file viene asciugato lentamente (per diversi giorni) e ad alta umidità, per evitare crepe e ritiri. Successivamente, viene applicato lo smalto, e poi la piastrella viene cotta in un forno o in una fornace. Anche se alcuni tipi di piastrelle richiedono un processo di cottura in due fasi, le piastrelle macinate a umido vengono cotte solo una volta, a temperature di 2.000 gradi Fahrenheit o più. Dopo la cottura, la piastrella viene imballata e spedita.

Dopo la formatura, il file viene asciugato lentamente (per diversi giorni) e ad alta umidità, per evitare crepe e ritiri. Successivamente, viene applicato lo smalto, e poi la piastrella viene cotta in un forno o in una fornace. Anche se alcuni tipi di piastrelle richiedono un processo di cottura in due fasi, le piastrelle macinate a umido vengono cotte solo una volta, a temperature di 2.000 gradi Fahrenheit o più. Dopo la cottura, la piastrella viene imballata e spedita.I forni sono utilizzati per la cottura delle piastrelle. Le piastrelle da parete, o le piastrelle preparate con macinazione a secco invece che a umido (vedi #2 e #3 sopra), di solito richiedono un processo in due fasi. In questo processo, la piastrella passa attraverso una cottura a bassa temperatura chiamata cottura bisque prima della smaltatura. Questa fase rimuove i volatili dal materiale e la maggior parte o tutti i ritiri. Il corpo e lo smalto vengono poi cotti insieme in un processo chiamato cottura glost. Entrambi i processi di cottura avvengono in un forno a tunnel o continuo, che consiste in una camera attraverso la quale l’oggetto viene spostato lentamente su un trasportatore su piastre refrattarie – ripiani costruiti con materiali resistenti alle alte temperature – o in contenitori chiamati “saggers”. La cottura in un forno a tunnel può durare da due a tre giorni, con temperature di cottura intorno ai 2.372 gradi Fahrenheit (1.300 gradi Celsius).

Per le piastrelle che richiedono una sola cottura – di solito piastrelle preparate con macinazione a umido – si usano generalmente forni a rulli. Questi forni muovono i pezzi su un trasportatore a rulli e non richiedono forni di arredamento come stecche o fasciatori. I tempi di cottura nei forni a rulli possono essere di soli 60 minuti, con temperature di cottura intorno ai 2.102 gradi Fahrenheit (1.150 gradi Celsius) o più.

- 8 Dopo la cottura e il test, la piastrella è pronta per essere imballata e spedita.

Sottoprodotti

Durante le varie fasi di produzione si generano diverse sostanze inquinanti; queste emissioni devono essere controllate per soddisfare gli standard di controllo dell’aria. Tra gli inquinanti prodotti nella fabbricazione delle piastrelle ci sono il fluoro e i composti di piombo, che vengono prodotti durante la cottura e la smaltatura. I composti di piombo sono stati significativamente ridotti con il recente sviluppo di smalti senza piombo o a basso contenuto di piombo. Le emissioni di fluoro possono essere controllate con gli scrubber, dispositivi che fondamentalmente spruzzano i gas con acqua per rimuovere gli inquinanti nocivi. Possono anche essere controllate con processi a secco, come i filtri di tessuto rivestiti di calce. Questa calce può poi essere riciclata come materia prima per piastrelle future.

L’industria delle piastrelle sta anche sviluppando processi per riciclare le acque reflue e i fanghi prodotti durante la macinazione, la smaltatura e l’essiccazione a spruzzo. Alcuni impianti riciclano già la polvere in eccesso generata durante la pressatura a secco e l’overspray prodotto durante la smaltatura. Anche lo smalto di scarto e le piastrelle scartate vengono restituite al processo di preparazione della carrozzeria per essere riutilizzate.

Controllo di qualità

La maggior parte dei produttori di piastrelle ora usa il controllo statistico di processo (SPC) per ogni fase del processo di produzione. Molti lavorano anche a stretto contatto con i loro fornitori di materie prime per assicurare che le specifiche siano soddisfatte prima che il materiale sia utilizzato. Il controllo statistico del processo consiste in grafici che vengono utilizzati per monitorare vari parametri di lavorazione, come la dimensione delle particelle, il tempo di macinazione, la temperatura e il tempo di asciugatura, la pressione di compattazione, le dimensioni dopo la pressatura, la densità, la temperatura e il tempo di cottura e simili. Questi grafici identificano i problemi con le attrezzature, le condizioni fuori specifica e aiutano a migliorare i rendimenti prima che il prodotto finale sia finito.

Il prodotto finale deve soddisfare determinate specifiche relative alle proprietà fisiche e chimiche. Queste proprietà sono determinate da test standard stabiliti dall’American Society of Testing and Materials (ASTM). Le proprietà misurate includono la forza meccanica, la resistenza all’abrasione, la resistenza chimica, l’assorbimento dell’acqua, la stabilità dimensionale, la resistenza al gelo e il coefficiente lineare di espansione termica. Più recentemente, la resistenza allo scivolamento, che può essere determinata misurando il coefficiente di attrito, è diventata una preoccupazione. Tuttavia, non è stato ancora stabilito uno standard perché altri fattori (come la corretta progettazione e cura del pavimento) possono rendere i risultati privi di significato.

Il futuro

Per mantenere la crescita del mercato, i produttori di piastrelle si concentreranno sullo sviluppo e la promozione di nuovi prodotti, tra cui piastrelle modulari o di rivestimento, piastrelle di dimensioni maggiori, piastrelle resistenti allo scivolamento e all’abrasione, e piastrelle con una finitura lucida, granito o marmo. Questo si sta realizzando attraverso lo sviluppo di diverse formulazioni di impasto, nuovi smalti e applicazioni di smalto, e attraverso attrezzature e tecniche di lavorazione nuove e migliorate. L’automazione continuerà a giocare un ruolo importante nel tentativo di aumentare la produzione, abbassare i costi e migliorare la qualità. Inoltre, continueranno i cambiamenti nella tecnologia di produzione dovuti a questioni ambientali e di risorse energetiche.

Dove saperne di più

Libri

Bender, W. e F. Handle, eds. Fabbricazione di mattoni e piastrelle: Procedure e pratiche operative nelle industrie di argilla pesante. Bauverlag GmbH, 1982.

Jones, J. T. e M. F. Berard. Ceramica: lavorazione industriale e test. Iowa State University Press, 1972.

Pellacani, G. e T. Manfredini. Manuale dei materiali ingegnerizzati. ASM International, 1991, pp. 925-929.

Periodici

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. Marzo, 1991, pp. 394-403.

Fugmann, K. “Rapid Changes in Tile Technology,” Tile & Brick International. Marzo 1991, pp. 165-166.

Gehringer, George. “Glossario delle piastrelle: A Guide to Techniques and Surface Designs”, American Ceramic Society Bulletin. Dicembre, 1990, pp. 1950-1952.

Geiger, Greg. “Sviluppi nell’industria delle piastrelle”, Bollettino dell’American Ceramic Society. Dicembre 1991, pp. 1879-1885.

– L. S. Millberg