Háttér

A belső és külső dekorációra használt fal- és padlócsempe a kerámiák fehéráruként ismert osztályába tartozik. A csempekészítés az ókori időkre és népekre nyúlik vissza, többek között az egyiptomiakra, a babilóniaiakra és az asszírokra. Például az ókori Egyiptomban Kr. e. 2600 körül Dzsószer fáraónak épített lépcsőpiramisa színes mázas csempéket tartalmazott. Később gyakorlatilag minden nagyobb európai országban és az Egyesült Államokban is gyártottak kerámiacsempét. A huszadik század elejére a cserépgyártás ipari méretűvé vált. Az alagútkemencék 1910 körüli feltalálása növelte a cserépgyártás automatizáltságát. Ma a csempegyártás nagymértékben automatizált.

Az Amerikai Nemzeti Szabványügyi Intézet a csempéket több osztályba sorolja. A kerámia mozaikcsempe lehet porcelán vagy természetes agyag összetételű, 39 cm2 -nél (6 in.2) kisebb méretű. A dekoratív falicsempe vékony testű mázas csempe, amelyet lakóházak falainak belső díszítésére használnak. A burkolólap mázas vagy mázatlan porcelán vagy természetes agyag csempe, amelynek mérete legalább 39 cm2 (6 in.2). A porcelán csempe olyan kerámia mozaikcsempe vagy burkolólap, amelyet egy bizonyos, száraz préselésnek nevezett módszerrel készítenek. A kőfaragott csempe a burkolólappal azonos méretű, de más formázási módszerrel készült mázas vagy mázatlan csempe.

Európa, Latin-Amerika és a Távol-Kelet a legnagyobb csempegyártók, Olaszország 1989-ben 16,6 millió ft.2/nap értékkel vezet. Olaszországot (a világpiac 24,6 százalékával) Spanyolország (12,6 százalék), Brazília és Németország (mindkettő 11,2 százalék), valamint az Egyesült Államok (4,5 százalék) követi. A padló- és falicsempék teljes piaca 1990-ben egy becslés szerint 2,4 milliárd dollár volt.

Az Egyesült Államokban körülbelül 100 üzem gyárt kerámialapokat, amelyek 1990-ben mintegy 507 millió ft.2-t szállítottak az Egyesült Államok Kereskedelmi Minisztériuma szerint. Az amerikai import mennyiségi szempontból 1990-ben a fogyasztás mintegy 60 százalékát tette ki, mintegy 500 millió dollár értékben. Az összes behozatal majdnem felét Olaszország adja, majd Mexikó és Spanyolország következik. Az amerikai export némi növekedést mutat, az 1988-as 12 millió dollárról 1990-ben körülbelül 20 millió dollárra.

Mivel a csempeipar viszonylag érett piac és az építőipartól függ, a növekedés lassú lesz. Az Egyesült Államok Kereskedelmi Minisztériuma a következő öt évben a csempefogyasztás három-négy százalékos növekedését becsüli. Egy másik gazdasági elemzés azt jósolja, hogy 1992-ben 494 millió ft.2 lesz szállítva, ami körülbelül 4 százalékos növekedést jelent az előző évhez képest. Egyes csempegyártók valamivel optimistábbak; az Amerikai Kerámia Társaság felmérése szerint a következő öt évben átlagosan 36 százalék körüli növekedés várható gyártónként.

Nyersanyagok

A csempe kialakításához használt nyersanyagok a földkéregből kinyert agyagásványokból, az égetési hőmérséklet csökkentésére használt természetes ásványokból, például földpátból, valamint az alakítási folyamathoz szükséges kémiai adalékanyagokból állnak. Az ásványokat gyakran a bánya közelében finomítják vagy finomítják, mielőtt a kerámiaüzembe szállítják.

A nyersanyagokat porítani kell, és szemcseméret szerint osztályozni. Az elsődleges zúzógépeket a nagy anyagdarabok csökkentésére használják. Vagy állkapocs- vagy forgódarálót használnak, amelyek vízszintes

acéllemezek közötti szorító mozgással, illetve acélkúpok közötti forgó mozgással.

A másodlagos zúzás a kisebb csomókat részecskékké csökkenti. Gyakran használnak kalapács- vagy müller-malmokat. A muller malom acélkerekeket használ egy sekély forgó tálban, míg a kalapácsmalom gyorsan mozgó acélkalapácsokat használ az anyag összezúzására. Használhatók hengeres vagy kúpos zúzógépek is.

Szükség lehet egy harmadik szemcseméret-csökkentési lépésre. A bukó típusú malmokat őrlőközeggel kombinálva használják. Az ilyen malmok egyik legelterjedtebb típusa a golyósmalom, amely nagyméretű forgó hengerekből áll, amelyek részben gömb alakú őrlőközeggel vannak töltve.

A szitákat egy adott mérettartományba tartozó részecskék elkülönítésére használják. Ezek ferde helyzetben működnek, és mechanikusan vagy elektromechanikusan vibrálnak az anyagáramlás javítása érdekében. A rostákat a szembőség szerint osztályozzák, amely a rostafelület egy vonalnyi hüvelyknyi felületére jutó nyílások számát jelenti. Minél nagyobb a szembőség, annál kisebb a nyílásméret.

A máz olyan üveganyag, amelyet úgy terveztek, hogy az égetés során ráolvadjon a csempe felületére, majd a lehűlés során megtapadjon a csempe felületén. A mázakat a nedvességállóság és a díszítés biztosítására használják, mivel színezhetők vagy különleges textúrákat hozhatnak létre.

A gyártási folyamat

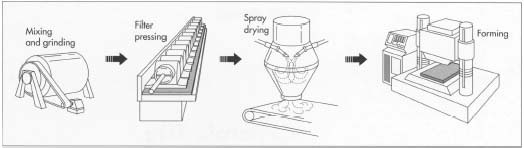

A nyersanyagok feldolgozása után számos lépés történik a késztermék előállítása érdekében. Ezek a lépések közé tartozik az adagolás, a keverés és az őrlés, a permetszárítás, a formázás, a szárítás, a mázazás és az égetés. E lépések közül számosat ma már automatizált berendezésekkel végeznek.

Tételezés

- 1 Sok kerámiatermék, köztük a csempe esetében a test összetételét a nyersanyagok mennyisége és típusa határozza meg. A nyersanyagok határozzák meg a cseréptest színét is, amely a felhasznált vastartalmú nyersanyagok mennyiségétől függően vörös vagy fehér színű lehet. Ezért fontos, hogy a megfelelő mennyiségeket keverjük össze a kívánt tulajdonságok eléréséhez. Ezért tételes számításokra van szükség, amelyeknek figyelembe kell venniük mind a fizikai tulajdonságokat, mind a nyersanyagok kémiai összetételét. Miután az egyes nyersanyagok megfelelő tömegének meghatározása megtörtént, a nyersanyagokat össze kell keverni.

Keverés és őrlés

- 2 Miután az összetevőket lemérték, azokat együtt adják hozzá egy héjkeverőbe, szalagkeverőbe vagy intenzív keverőbe. A kagylókeverő két hengerből áll, amelyeket V alakban egyesítenek, és amelyek forognak, hogy az anyagot megforgassák és összekeverjék. A szalagkeverő spirális lapátokat használ, az intenzív keverő pedig gyorsan forgó ekéket. Ez a lépés tovább őrli az összetevőket, ami finomabb szemcseméretet eredményez, ami javítja a későbbi formázási folyamatot (lásd alább a 4. lépést).

Néha víz hozzáadása szükséges a több összetevőből álló tétel keverésének javítása, valamint a finom őrlés elérése érdekében. Ezt a folyamatot nedves őrlésnek nevezik, és gyakran golyósmalom segítségével végzik. Az így keletkező, vízzel töltött keveréket iszapnak vagy szuszpenziónak nevezik. Ezután a vizet szűrőpréssel (amely a nedvesség 40-50 százalékát távolítja el) eltávolítják a szuszpenzióból, majd ezt követi a száraz őrlés.

Permetszárítás

- 3 Ha először nedves őrlést alkalmaznak, a felesleges vizet általában permetszárítással távolítják el. Ennek során az iszapot egy gyorsan forgó tárcsából vagy fúvókából álló porlasztóba pumpálják. Az iszapcseppek száradnak, miközben a felszálló forró levegőoszlop felmelegíti őket, kis, szabadon áramló szemcséket képezve, amelyek formázásra alkalmas port eredményeznek.

A csempetesteket száraz őrléssel, majd granulálással is elő lehet állítani. A granulálás olyan gépet használ, amelyben az előzőleg szárazon őrölt anyag keverékét vízzel keverik, hogy a részecskékből szemcséket képezzenek, amelyek ismét formázásra kész port alkotnak.

Formázás

- 4 A legtöbb csempét száraz préseléssel alakítják ki. Ennél a módszernél a szabadon áramló, szerves kötőanyagot vagy alacsony nedvességtartalmú port egy tartályból a formázó szerszámba áramoltatják. Az anyagot egy acél üregben acél dugattyúkkal összenyomják, majd az alsó dugattyúval kilökik. Automatizált présgépeket használnak, amelyek üzemi nyomása eléri a 2500 tonnát.

Számos más módszert is alkalmaznak, ahol a cseréptest nedvesebb, jobban alakítható formában van. Az extrudálást és a lyukasztást szabálytalan alakú és vékonyabb cserép gyorsabb és gazdaságosabb előállítására használják. Ennek során a műanyag masszát egy nagynyomású hengerben tömörítik, és az anyagot rövid csigák formájában kényszerítik ki a hengerből. Ezeket a csigákat ezután hidraulikus vagy pneumatikus lyukasztóprésekkel egy vagy több lapkává lyukasztják.

A dugattyús préselést gyakran alkalmazzák erősen profilált lapok esetében. Ennél a módszernél a csempetest extrudált csigákat egy hidraulikus présbe szerelt kemény vagy porózus szerszám két fele közé préselik. A kialakított alkatrészt úgy távolítják el, hogy először vákuumot alkalmaznak a szerszám felső felére, hogy az alkatrészt kiszabadítsák az alsó feléből, majd levegőt nyomnak át a felső felén, hogy kiszabadítsák a felső részt. A felesleges anyagot el kell távolítani az alkatrészből, és további utómunkálatokra lehet szükség.

A közelmúltban kifejlesztettek egy másik eljárást, az úgynevezett nyomásüvegezést. Ez az eljárás egyszerre kombinálja a mázolást és a formázást azáltal, hogy a mázat (porlasztva szárított por formájában) közvetlenül a cseréptest porával töltött szerszámba nyomják. Előnyei közé tartozik a mázolási vonalak, valamint a hagyományos módszerrel keletkező mázolási hulladékanyag (úgynevezett iszap) kiküszöbölése.

Szárítás

- 5 A kerámialapokat általában szárítani kell (magas relatív páratartalom mellett) a formázás után, különösen, ha nedves módszert alkalmaznak. A szárítás, amely több napig is eltarthat, elég lassú ütemben távolítja el a vizet ahhoz, hogy megakadályozza a zsugorodási repedéseket. Folyamatos vagy alagútszárítókat használnak, amelyeket gázzal vagy olajjal, infravörös lámpákkal vagy mikrohullámú energiával fűtenek. Az infravörös szárítás alkalmasabb a vékony csempékhez, míg a mikrohullámú szárítás jobban működik a vastagabb csempéknél. Egy másik módszer, az impulzusszárítás, az anyagáramlás irányában történő folyamatos szárítás helyett keresztirányban áramló forró levegő impulzusait használja.

Mázolás

- 6 A máz elkészítéséhez hasonló módszereket alkalmaznak, mint a csempetesthez. A tételsor kiszámítása után a nyersanyagokat lemérik, összekeverik és szárazon vagy nedvesen őrlik. Az őrölt mázakat ezután a rendelkezésre álló számos módszer valamelyikével viszik fel. A centrifugális mázazás vagy korongozás során a mázat egy forgó korongon keresztül vezetik, amely a mázat a csempére dobja vagy dobálja. A harangos/vízeséses módszer során a máz egy sugárban hullik a csempére, miközben az alatta lévő szállítószalagon halad át. Néha a mázat egyszerűen ráfújják. Többszörös mázfelhordás esetén szitanyomást alkalmaznak a nedves mázzal bevont csempéken, azok alatt vagy között. Ebben az eljárásban a mázat egy gumireszelő vagy más eszköz segítségével préselik át a szitán.

Száraz mázolást is alkalmaznak. Ennek során porokat, zúzott fritteket (üveganyagok) és granulált mázakat visznek fel a nedves mázas csempefelületre. Az égetés után a mázrészecskék egymásba olvadnak, hogy olyan felületet hozzanak létre, mint a gránit.

Égetés

- 7 A mázazás után a csempét intenzíven kell melegíteni, hogy megerősödjön és a kívánt porozitást kapja. Kétféle kemencében, vagy

A formázás után a reszelőt lassan (több napon át) és magas páratartalom mellett szárítják, hogy megelőzzék a repedezést és a zsugorodást. Ezután következik a máz felvitele, majd a csempe égetése kemencében vagy kemencében. Bár egyes csempetípusok kétlépcsős égetési folyamatot igényelnek, a nedvesen őrölt csempét csak egyszer égetik, 2000 Fahrenheit-fokos vagy annál magasabb hőmérsékleten. Az égetés után a csempét csomagolják és szállítják.

A formázás után a reszelőt lassan (több napon át) és magas páratartalom mellett szárítják, hogy megelőzzék a repedezést és a zsugorodást. Ezután következik a máz felvitele, majd a csempe égetése kemencében vagy kemencében. Bár egyes csempetípusok kétlépcsős égetési folyamatot igényelnek, a nedvesen őrölt csempét csak egyszer égetik, 2000 Fahrenheit-fokos vagy annál magasabb hőmérsékleten. Az égetés után a csempét csomagolják és szállítják.kemencéket használnak a cserép égetésére. A fali csempe, vagy olyan csempe, amelyet nedves őrlés helyett száraz csiszolással készítenek (lásd a fenti #2 és #3 pontokat), általában kétlépcsős eljárást igényel. Ebben az eljárásban a csempe a mázazás előtt egy alacsony hőmérsékletű égetésen, az úgynevezett bisque-égetésen megy keresztül. Ez a lépés eltávolítja az anyagból az illékony anyagokat és a zsugorodás nagy részét vagy egészét. Ezután a testet és a mázat együtt égetik ki az úgynevezett gloszt égetés során. Mindkét égetési folyamat alagút- vagy folyamatos égetőkemencében zajlik, amely egy kamrából áll, amelyen keresztül az edényeket lassan mozgatják egy szállítószalagon a magas hőmérsékletnek ellenálló anyagból készült tűzálló lapokon – vagy a magas hőmérsékletnek ellenálló anyagokból épített polcokon -, vagy az úgynevezett saggereknek nevezett tartályokban. Az alagútkemencében történő égetés két-három napig is eltarthat, és az égetési hőmérséklet 2372 Fahrenheit-fok (1300 Celsius-fok) körül van.

A csak egyszeri égetést igénylő csempékhez – általában a nedves marással előkészített csempékhez – általában hengeres kemencéket használnak. Ezek a kemencék görgős futószalagon mozgatják az árut, és nem igényelnek kemenceberendezéseket, mint pl. kemencék vagy megereszkedők. A görgős kemencékben az égetési idő akár 60 perc is lehet, és az égetési hőmérséklet legalább 2102 Fahrenheit-fok (1150 Celsius-fok) körüli.

- 8 Az égetés és a tesztelés után a csempe készen áll a csomagolásra és a szállításra.

Melléktermékek

A különböző gyártási lépések során számos szennyező anyag keletkezik; ezeket a kibocsátásokat a légtisztasági előírások betartása érdekében ellenőrizni kell. A cserépgyártás során keletkező szennyező anyagok közé tartoznak a fluor- és ólomvegyületek, amelyek az égetés és a mázazás során keletkeznek. Az ólomvegyületek mennyiségét a közelmúltban kifejlesztett ólommentes vagy ólomszegény mázakkal jelentősen csökkentették. A fluorkibocsátás olyan berendezésekkel szabályozható, amelyek alapvetően vízzel permetezik a gázokat, hogy eltávolítsák a káros szennyezőanyagokat. Száraz eljárásokkal, például mésszel bevont szövetszűrőkkel is szabályozhatók. Ez a mész aztán újrahasznosítható a későbbi csempék alapanyagaként.

A csempeipar is fejleszt eljárásokat a marás, mázolás és permetszárítás során keletkező szennyvíz és iszap újrahasznosítására. Egyes üzemek már most is újrahasznosítják a szárazpréselés során keletkező felesleges port, valamint a mázolás során keletkező túlpermetezést. A hulladék máz és a selejtes csempe szintén visszakerül a testkészítési folyamatba újrafelhasználás céljából.

Minőségellenőrzés

A legtöbb csempegyártó ma már statisztikai folyamatellenőrzést (SPC) alkalmaz a gyártási folyamat minden egyes lépésére. Sokan szorosan együttműködnek a nyersanyag-beszállítóikkal is, hogy biztosítsák a specifikációk teljesülését az anyag felhasználása előtt. A statisztikai folyamatszabályozás olyan diagramokból áll, amelyeket a különböző feldolgozási paraméterek, például a szemcseméret, az őrlési idő, a szárítási hőmérséklet és idő, a tömörítési nyomás, a préselés utáni méretek, a sűrűség, az égetési hőmérséklet és idő és hasonlók nyomon követésére használnak. Ezek a diagramok azonosítják a berendezésekkel kapcsolatos problémákat, a specifikáción kívüli körülményeket, és segítenek a hozam javításában, mielőtt a végtermék elkészülne.

A végterméknek meg kell felelnie bizonyos fizikai és kémiai tulajdonságokra vonatkozó előírásoknak. Ezeket a tulajdonságokat az American Society of Testing and Materials (ASTM) által megállapított szabványos vizsgálatokkal határozzák meg. A mért tulajdonságok közé tartozik a mechanikai szilárdság, a kopásállóság, a kémiai ellenállás, a vízfelvétel, a méretstabilitás, a fagyállóság és a lineáris hőtágulási együttható. Újabban a csúszásállóság, amely a súrlódási együttható mérésével határozható meg, aggodalomra ad okot. Azonban még nem alakult ki szabvány, mivel más tényezők (például a padló megfelelő kialakítása és ápolása) értelmetlenné tehetik az eredményeket.

A jövő

A piaci növekedés fenntartása érdekében a csempegyártók az új csempetermékek, köztük a moduláris vagy burkolólapok, a nagyobb méretű csempék, a csúszás- és kopásálló csempék, valamint a csiszolt, gránit vagy márvány felületű csempék fejlesztésére és népszerűsítésére fognak koncentrálni. Ezt különböző testformulák, új mázak és mázalkalmazások, valamint új és továbbfejlesztett feldolgozó berendezések és technikák kifejlesztésével érik el. Az automatizálás továbbra is fontos szerepet fog játszani a termelés növelésére, a költségek csökkentésére és a minőség javítására irányuló erőfeszítésekben. Emellett folytatódni fognak a gyártási technológiában a környezetvédelmi és energiaforrásokkal kapcsolatos kérdések miatt bekövetkező változások.

Hol lehet többet megtudni

Könyvek

Bender, W. és F. Handle, szerk. Tégla- és cserépgyártás: Eljárások és működési gyakorlatok a nehéz agyagiparban. Bauverlag GmbH, 1982.

Jones, J. T. és M. F. Berard. Kerámia: Ipari feldolgozás és vizsgálat. Iowa State University Press, 1972.

Pellacani, G. és T. Manfredini. Mérnöki anyagok kézikönyve. ASM International, 1991, pp. 925-929.

Periodika

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. Március, 1991, pp. 394-403.

Fugmann, K. “Rapid Changes in Tile Technology,” Tile & Brick International. Március, 1991, pp. 165-166. “Tile Glossary: A Guide to Techniques and Surface Designs,” American Ceramic Society Bulletin. December, 1990, pp. 1950-1952.

Geiger, Greg. “Fejlemények a csempeiparban,” American Ceramic Society Bulletin. December, 1991, pp. 1879-1885.

– L. S. Millberg