Baggrund

Væg- og gulvfliser, der anvendes til indvendig og udvendig udsmykning, tilhører en klasse af keramik, der er kendt som hvidvarer. Produktionen af fliser går tilbage til oldtiden og til oldtidens folkeslag, herunder egypterne, babylonierne og assyrerne. F.eks. indeholdt trinpyramiden for farao Djoser, der blev bygget i det gamle Egypten omkring 2600 f.Kr., farverige glaserede fliser. Senere blev der fremstillet keramiske fliser i stort set alle større europæiske lande og i USA. I begyndelsen af det 20. århundrede blev fliser fremstillet i industriel målestok. Opfindelsen af tunnelovnen omkring 1910 øgede automatiseringen af flisefremstillingen. I dag er fliseproduktionen i høj grad automatiseret.

Det amerikanske National Standards Institute opdeler fliser i flere klassifikationer. Keramiske mosaikfliser kan enten være af porcelæn eller af naturlig lersammensætning med en størrelse på mindre end 39 cm2 (6 in.2). Dekorative vægfliser er glaserede fliser med en tynd masse, der anvendes til indvendig udsmykning af vægge i boliger. Fliser er glaserede eller uglaserede fliser af porcelæn eller naturligt ler i en størrelse på 39 cm2 (6 in.2) eller derover. Porcelænsfliser er keramiske mosaikfliser eller fliser, der er fremstillet ved en bestemt metode, der kaldes tørpresning. Stenbrudsplader er glaserede eller uglaserede fliser af samme størrelse som fliser til brosten, men fremstillet ved hjælp af en anden formningsmetode.

Europa, Latinamerika og Fjernøsten er de største producenter af fliser, med Italien i spidsen med 16,6 mio. fod.2/dag i 1989. Efter Italien (med 24,6 % af verdensmarkedet) følger Spanien (12,6 %), Brasilien og Tyskland (begge med 11,2 %) og USA (4,5 %). Det samlede marked for gulv- og vægfliser var i 1990 ifølge et skøn på 2,4 milliarder dollars.

USA har ca. 100 fabrikker, der fremstiller keramiske fliser, som ifølge det amerikanske handelsministerium afsendte ca. 507 mio. ft.2 i 1990. Importen fra USA udgjorde, målt i mængde, ca. 60% af forbruget i 1990 og havde en værdi på ca. 500 mio. dollars. Italien tegner sig for næsten halvdelen af den samlede import, og derefter følger Mexico og Spanien. Den amerikanske eksport har oplevet en vis vækst, fra 12 millioner dollars i 1988 til omkring 20 millioner dollars i 1990.

Da fliseindustrien er et relativt modent marked og afhængig af byggeindustrien, vil væksten være langsom. Det amerikanske handelsministerium anslår en stigning i fliseforbruget på 3-4% i løbet af de næste fem år. En anden økonomisk analyse forudsiger, at der vil blive afsendt 494 mio. ft.2 i 1992, hvilket er en vækst på ca. 4 % i forhold til det foregående år. Nogle fliseproducenter er lidt mere optimistiske; en undersøgelse foretaget af American Ceramic Society viste en gennemsnitlig vækst på ca. 36% pr. producent i løbet af de næste fem år.

Råmaterialer

De råmaterialer, der anvendes til at danne fliser, består af lermineraler, der udvindes fra jordskorpen, naturlige mineraler som f.eks. feldspat, der anvendes til at sænke brændetemperaturen, og kemiske tilsætningsstoffer, der er nødvendige for formningsprocessen. Mineralerne raffineres eller forædles ofte i nærheden af minen, inden de sendes til keramikfabrikken.

Råmaterialerne skal pulveriseres og klassificeres efter partikelstørrelse. Primærknusere anvendes til at reducere store klumper af materiale. Der anvendes enten en kæbeknuser eller en rotorknuser, som fungerer ved hjælp af en horisontal

henholdsvis ved en klemmebevægelse mellem stålplader eller ved en roterende bevægelse mellem stålkegler.

Sekundærknusning reducerer mindre klumper til partikler. Der anvendes ofte hammer- eller muller-møller. En muller-mølle anvender stålhjul i en lavt roterende gryde, mens en hammermølle anvender hurtigt bevægelige stålhammere til at knuse materialet. Der kan også anvendes valsemøller eller kegleformede knusere.

Det kan være nødvendigt med et tredje trin til reduktion af partikelstørrelsen. Møller af tumlingstypen anvendes i kombination med slibemedier. En af de mest almindelige typer af sådanne møller er kuglemøllen, som består af store roterende cylindre, der er delvist fyldt med kugleformede slibemidler.

Der anvendes sigte til at udskille partikler inden for et bestemt størrelsesområde. De fungerer i en skrå stilling og vibreres mekanisk eller elektromekanisk for at forbedre materialestrømmen. De klassificeres efter masketal, som er antallet af åbninger pr. tomme linjetomme af skærmfladen. Jo højere masketal, jo mindre er åbningsstørrelsen.

En glasur er et glasmateriale, der er beregnet til at smelte på flisens overflade under brændingen, og som derefter klæber til flisens overflade under afkøling. Glasurer anvendes til at give fugtbestandighed og dekoration, da de kan farves eller give særlige teksturer.

Fremstillingsprocessen

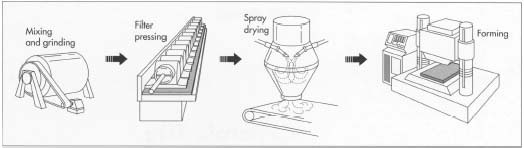

Når råmaterialerne er forarbejdet, finder der en række trin sted for at opnå det færdige produkt. Disse trin omfatter batching, blanding og formaling, spraytørring, formning, tørring, glasering og brænding. Mange af disse trin udføres nu ved hjælp af automatiseret udstyr.

Batchesortering

- 1 For mange keramiske produkter, herunder fliser, bestemmes sammensætningen af kroppen af mængden og typen af råmaterialer. Råmaterialerne bestemmer også farven på flisekroppen, som kan være rød eller hvid, afhængigt af mængden af jernholdige råmaterialer, der er anvendt. Derfor er det vigtigt at blande de rigtige mængder sammen for at opnå de ønskede egenskaber. Der er derfor behov for batchberegninger, som skal tage hensyn til både råmaterialernes fysiske egenskaber og kemiske sammensætninger. Når den passende vægt af hvert råmateriale er fastlagt, skal råmaterialerne blandes sammen.

Blanding og formaling

- 2 Når ingredienserne er vejet, tilsættes de sammen i en skalblander, en båndblander eller en intensivblander. En skalblander består af to cylindre, der er samlet i et V, som roterer for at tromle og blande materialet. En båndblander anvender spiralformede vinger, og en intensivblander anvender hurtigt roterende plove. Dette trin formaler ingredienserne yderligere, hvilket resulterer i en finere partikelstørrelse, der forbedrer den efterfølgende formningsproces (se trin 4 nedenfor).

Nogle gange er det nødvendigt at tilsætte vand for at forbedre blandingen af en batch med flere ingredienser og for at opnå en fin formaling. Denne proces kaldes vådformaling og udføres ofte ved hjælp af en kuglemølle. Den resulterende vandfyldte blanding kaldes en opslæmning eller slam. Vandet fjernes derefter fra opslæmningen ved hjælp af filterpresning (som fjerner 40-50 % af fugtigheden), efterfulgt af tørformaling.

Sprøjtetørring

- 3 Hvis der først anvendes våd formaling, fjernes det overskydende vand normalt ved hjælp af sprøjtetørring. Dette indebærer, at opslammet pumpes til en forstøver bestående af en hurtigt roterende skive eller dyse. Dråber af slammet tørres, mens de opvarmes af en stigende varm luftsøjle, hvorved der dannes små, fritflydende granulater, som resulterer i et pulver, der er egnet til formning.

Flisekroppe kan også fremstilles ved tørslibning efterfulgt af granulering. Ved granulering anvendes en maskine, hvor blandingen af det tidligere tørmalede materiale blandes med vand for at forme partiklerne til granulat, som igen danner et pulver, der er klar til formning.

Formning

- 4 De fleste teglsten formes ved tørpresning. Ved denne metode strømmer det fritflydende pulver, der indeholder organisk bindemiddel eller en lav procentdel af fugt, fra en tragt ind i formningsværktøjet. Materialet komprimeres i et stålhulrum af stålstempler og udstødes derefter af bundstemplerne. Der anvendes automatiserede presser med et driftstryk på helt op til 2 500 tons.

Der anvendes også flere andre metoder, hvor flisekroppen er i en mere våd, mere formbar form. Ekstrudering plus stansning anvendes til at fremstille uregelmæssigt formede fliser og tyndere fliser hurtigere og mere økonomisk. Dette indebærer komprimering af en plastmasse i en højtrykscylinder og tvinger materialet til at flyde ud af cylinderen i korte snegle. Disse snegle bliver derefter udstanset til en eller flere fliser ved hjælp af hydrauliske eller pneumatiske stansepresser.

Stempelpresning anvendes ofte til stærkt profilerede fliser. Ved denne metode presses ekstruderede snegle af flisekroppen mellem to halvdele af en hård eller porøs form, der er monteret i en hydraulisk presse. Den formede del fjernes ved først at anvende vakuum i den øverste halvdel af formen for at frigøre delen fra den nederste halvdel og derefter at tvinge luft gennem den øverste halvdel for at frigøre den øverste del. Overskydende materiale skal fjernes fra emnet, og der kan være behov for yderligere efterbehandling.

En anden proces, kaldet trykglasering, er for nylig blevet udviklet. Denne proces kombinerer glasering og formning på samme tid ved at presse glasuren (i sprøjtetørret pulverform) direkte i den matrice, der er fyldt med flisekropspulveret. Fordelene er bl.a., at man slipper for glaseringslinjer og for det glaseringsaffald (kaldet slam), der opstår ved den konventionelle metode.

Tørring

- 5 Keramiske fliser skal normalt tørres (ved høj relativ luftfugtighed) efter formning, især hvis der anvendes en våd metode. Tørring, som kan tage flere dage, fjerner vandet med en hastighed, der er langsom nok til at forhindre krympesprængninger. Der anvendes kontinuerlige tørreapparater eller tunneltørreapparater, som opvarmes ved hjælp af gas eller olie, infrarøde lamper eller mikrobølgeenergi. Infrarød tørring er bedre egnet til tynde fliser, mens mikrobølgeovnstørring fungerer bedre til tykkere fliser. Ved en anden metode, impulstørring, anvendes impulser af varm luft, der strømmer i tværgående retning i stedet for kontinuerligt i materialestrømningsretningen.

Glasering

- 6 Til fremstilling af glasuren anvendes lignende metoder som til flisekroppen. Efter beregning af en batchformulering afvejes, blandes og tør- eller vådmales råvarerne. De malede glasurer påføres derefter ved hjælp af en af de mange tilgængelige metoder. Ved centrifugalglasurering eller skiveglasering føres glasuren gennem en roterende skive, der slynger eller kaster glasuren på flisen. Ved klokke-/vandfaldsmetoden falder en strøm af glasur på flisen, mens den passerer på et transportbånd nedenunder. Nogle gange sprøjtes glasuren blot på. Ved anvendelse af flere glasurer anvendes serigrafi på, under eller mellem fliser, der er blevet vådglaseret. Ved denne proces tvinges glasuren gennem en skærm med en gummiskraber eller en anden anordning.

Der anvendes også tørglasering. Dette indebærer påføring af pulvere, knuste fritter (glasmaterialer) og granulerede glasurer på en vådglaseret fliseoverflade. Efter brændingen smelter glasurpartiklerne ind i hinanden og giver en overflade som granit.

Brænding

- 7 Efter glaseringen skal flisen opvarmes intenst for at styrke den og give den den den ønskede porøsitet. To typer ovne, eller

Efter formning tørres filen langsomt (i flere dage) og ved høj luftfugtighed for at undgå revner og svind. Dernæst påføres glasuren, og derefter brændes flisen i en ovn eller ovn. Selv om nogle typer fliser kræver en totrinsbrændingsproces, brændes vådfræsede fliser kun én gang ved temperaturer på 2.000 grader Fahrenheit eller mere. Efter brændingen pakkes og sendes fliserne.

Efter formning tørres filen langsomt (i flere dage) og ved høj luftfugtighed for at undgå revner og svind. Dernæst påføres glasuren, og derefter brændes flisen i en ovn eller ovn. Selv om nogle typer fliser kræver en totrinsbrændingsproces, brændes vådfræsede fliser kun én gang ved temperaturer på 2.000 grader Fahrenheit eller mere. Efter brændingen pakkes og sendes fliserne.ovne, anvendes til brænding af fliser. Vægfliser, eller fliser, der er fremstillet ved tør slibning i stedet for vådfræsning (se nr. 2 og 3 ovenfor), kræver normalt en proces i to trin. I denne proces gennemgår flisen en brænding ved lav temperatur, kaldet bisquebrænding, før den glaseres. Dette trin fjerner de flygtige stoffer fra materialet og det meste eller alt krympning. Derefter brændes kroppen og glasuren sammen i en proces, der kaldes glostbrænding. Begge brændinger finder sted i en tunnel- eller kontinuerlig ovn, som består af et kammer, hvorigennem varen langsomt bevæger sig på et transportbånd på ildfaste lag – hylder, der er bygget af materialer, der er modstandsdygtige over for høje temperaturer – eller i beholdere, der kaldes “saggers”. Brænding i en tunnelovn kan tage to til tre dage med brændetemperaturer på omkring 1.300 grader Celsius (2.372 grader Fahrenheit).

Til fliser, der kun skal brændes en enkelt gang – normalt fliser, der er fremstillet ved vådfræsning – anvendes normalt rulleovne. Disse ovne flytter varerne på et rullebånd og kræver ikke ovninventar som f.eks. Brændtiden i rulleovne kan være helt ned til 60 minutter med brændetemperaturer på omkring 1150 grader celsius (2 102 grader Fahrenheit) eller mere.

- 8 Efter brænding og afprøvning er flisen klar til at blive pakket og afsendt.

Biprodukter

Der dannes en række forurenende stoffer under de forskellige fremstillingstrin; disse emissioner skal kontrolleres for at opfylde luftkontrolstandarderne. Blandt de forurenende stoffer, der produceres ved fremstilling af fliser, er fluor- og blyforbindelser, som produceres under brændingen og glaseringen. Blyforbindelser er blevet reduceret betydeligt med den seneste udvikling af blyfri glasurer eller glasurer med lavt blyindhold. Fluoremissioner kan kontrolleres med scrubbere, som er apparater, der i princippet sprøjter gassen med vand for at fjerne skadelige forurenende stoffer. De kan også kontrolleres med tørre processer, f.eks. stoffiltre belagt med kalk. Denne kalk kan derefter genanvendes som råmateriale til fremtidige fliser.

Fliseindustrien er også ved at udvikle processer til genanvendelse af spildevand og slam, der produceres under fræsning, glasering og spraytørring. Nogle fabrikker genbruger allerede det overskydende pulver, der dannes under tørpresning, samt den overspray, der dannes under glasering. Glasuraffald og kasseret flise returneres også til karrosseriprocessen med henblik på genbrug.

Kvalitetskontrol

De fleste fliseproducenter anvender nu statistisk proceskontrol (SPC) for hvert trin i fremstillingsprocessen. Mange arbejder også tæt sammen med deres råvareleverandører for at sikre, at specifikationerne er opfyldt, før materialet anvendes. Statistisk proceskontrol består af diagrammer, der bruges til at overvåge forskellige forarbejdningsparametre, f.eks. partikelstørrelse, formalingstid, tørringstemperatur og -tid, komprimeringstryk, dimensioner efter presning, densitet, brændetemperatur og -tid og lignende. Disse diagrammer identificerer problemer med udstyr og uhensigtsmæssige forhold og bidrager til at forbedre udbyttet, inden det endelige produkt er færdigt.

Det endelige produkt skal opfylde visse specifikationer med hensyn til fysiske og kemiske egenskaber. Disse egenskaber bestemmes ved hjælp af standardtests, der er fastlagt af American Society of Testing and Materials (ASTM). De målte egenskaber omfatter mekanisk styrke, slidstyrke, kemisk modstandsdygtighed, vandabsorption, dimensionsstabilitet, frostbestandighed og lineær varmeudvidelseskoefficient. I den senere tid er skridsikkerhed, som kan bestemmes ved at måle friktionskoefficienten, blevet en vigtig faktor. Der er dog endnu ikke fastsat nogen standard, fordi andre faktorer (f.eks. korrekt gulvdesign og pleje) kan gøre resultaterne meningsløse.

Fremtiden

For at opretholde væksten på markedet vil fliseproducenterne koncentrere sig om at udvikle og fremme nye fliseprodukter, herunder modulære eller beklædningsfliser, fliser i større størrelser, skridsikre og slidstærke fliser og fliser med en poleret, granit- eller marmorfinish. Dette sker ved hjælp af udvikling af forskellige formularer, nye glasurer og glasuranvendelser og ved hjælp af nyt og forbedret forarbejdningsudstyr og -teknikker. Automatisering vil fortsat spille en vigtig rolle i bestræbelserne på at øge produktionen, sænke omkostningerne og forbedre kvaliteten. Desuden vil der fortsat ske ændringer i produktionsteknologien på grund af miljø- og energiressourceproblemer.

Hvor kan man få mere at vide

Bøger

Bender, W. and F. Handle, eds. Brick and Tile Making: Procedures and Operating Practices in the Heavy Clay Industries. Bauverlag GmbH, 1982.

Jones, J. T. og M. F. Berard. Keramik: Industriel forarbejdning og prøvning. Iowa State University Press, 1972.

Pellacani, G. og T. Manfredini. Engineered Materials Handbook. ASM International, 1991, s. 925-929.

Tidsskrifter

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. March, 1991, pp. 394-403.

Fugmann, K. “Rapid Changes in Tile Technology,” Tile & Brick International. Marts, 1991, s. 165-166.

Gehringer, George. “Tile Glossary”: A Guide to Techniques and Surface Designs,” American Ceramic Society Bulletin. December, 1990, pp. 1950-1952.

Geiger, Greg. “Developments in the Tile Industry,” American Ceramic Society Bulletin. December, 1991, pp. 1879-1885.

– L. S. Millberg