Context

Plăcile de pardoseală și de perete folosite pentru decorarea interioară și exterioară aparțin unei clase de ceramică cunoscută sub numele de „whitewares”. Producția de țiglă datează din timpuri și popoare antice, inclusiv de la egipteni, babilonieni și asirieni. De exemplu, Piramida în trepte pentru faraonul Djoser, construită în Egiptul antic în jurul anului 2600 î.Hr. , conținea țiglă smălțuită colorată. Ulterior, țigla ceramică a fost fabricată în aproape toate țările europene importante și în Statele Unite. La începutul secolului al XX-lea, țigla a fost fabricată la scară industrială. Invenția cuptorului cu tunel, în jurul anului 1910, a sporit automatizarea fabricării țiglelor. În prezent, fabricarea plăcilor ceramice este extrem de automatizată.

Institutul Național American de Standardizare separă țiglele în mai multe clasificări. Plăcile ceramice de mozaic pot fi fie din porțelan, fie din compoziție de argilă naturală cu dimensiuni mai mici de 39 cm2 (6 in.2). Țigla decorativă pentru pereți este o țiglă smălțuită cu un corp subțire utilizată pentru decorarea interioară a pereților rezidențiali. Plăcile de pavaj sunt plăci de porțelan sau de argilă naturală, smălțuite sau neșlefuite, cu dimensiuni de 39 cm2 (6 in.2) sau mai mari. Plăcile de porțelan sunt plăci ceramice de mozaic sau de pavaj care sunt realizate printr-o anumită metodă numită presare uscată. Țigla de carieră este o țiglă smălțuită sau neșlefuită de aceeași dimensiune ca și țigla de pavaj, dar realizată printr-o metodă de formare diferită.

Europa, America Latină și Orientul Îndepărtat sunt cei mai mari producători de țiglă, Italia fiind lider, cu 16,6 milioane ft.2/zi în 1989. După Italia (cu 24,6 % din piața mondială) urmează Spania (12,6 %), Brazilia și Germania (ambele cu 11,2 %) și Statele Unite (4,5 %). Conform unei estimări, piața totală de gresie și faianță în 1990 a fost de 2,4 miliarde de dolari.

Statele Unite au aproximativ 100 de fabrici care produc plăci ceramice, care au livrat aproximativ 507 milioane de ft.2 în 1990, conform Departamentului de Comerț al SUA. Importurile din S.U.A., ca volum, au reprezentat aproximativ 60% din consum în 1990, în valoare de aproximativ 500 milioane de dolari. Italia reprezintă aproape jumătate din totalul importurilor, urmată de Mexic și Spania. Exporturile americane au înregistrat o oarecare creștere, de la 12 milioane de dolari în 1988 la aproximativ 20 de milioane de dolari în 1990.

Deoarece industria de țiglă este o piață relativ matură și dependentă de industria construcțiilor, creșterea va fi lentă. Departamentul de Comerț al Statelor Unite estimează o creștere de trei până la patru procente a consumului de țiglă în următorii cinci ani. O altă analiză economică prevede că 494 milioane de ft.2 vor fi livrate în 1992, o creștere de aproximativ 4 procente față de anul precedent. Unii producători de gresie și faianță sunt ceva mai optimiști; un sondaj al Societății Americane de Ceramică a arătat o creștere medie de aproximativ 36% pentru fiecare producător în următorii cinci ani.

Materii prime

Materiile prime folosite pentru formarea plăcilor ceramice constau în minerale de argilă extrase din scoarța terestră, minerale naturale, cum ar fi feldspatul, care sunt folosite pentru a reduce temperatura de ardere, și aditivi chimici necesari pentru procesul de modelare. Mineralele sunt adesea rafinate sau îmbogățite în apropierea minei înainte de a fi trimise la fabrica de ceramică.

Materiile prime trebuie să fie pulverizate și clasificate în funcție de dimensiunea particulelor. Concasoarele primare sunt utilizate pentru a reduce bucățile mari de material. Se utilizează fie un concasor cu fălci, fie un concasor giratoriu, care funcționează cu ajutorul unui

mișcare de presare între plăci de oțel sau, respectiv, mișcare de rotație între conuri de oțel.

Zdrobirea secundară reduce bucățile mai mici la particule. Se folosesc adesea mori cu ciocane sau mori muller. O moară muller folosește roți de oțel într-o tigaie rotativă de mică adâncime, în timp ce o moară cu ciocane folosește ciocane de oțel în mișcare rapidă pentru a zdrobi materialul. Se pot folosi, de asemenea, concasoare cu role sau de tip conic.

Poate fi necesară o a treia etapă de reducere a dimensiunii particulelor. Se utilizează mori de tip tumbe în combinație cu medii de măcinare. Unul dintre cele mai comune tipuri de astfel de mori este moara cu bile, care constă din cilindri rotativi mari, parțial umpluți cu medii de măcinare sferice.

Se folosesc criblurile pentru a separa particulele dintr-o anumită gamă de dimensiuni. Ele funcționează într-o poziție înclinată și sunt vibrate mecanic sau electromecanic pentru a îmbunătăți fluxul de material. Ecranele sunt clasificate în funcție de numărul de ochiuri, care reprezintă numărul de deschideri pe centimetru liniar de suprafață a ecranului. Cu cât numărul de ochiuri este mai mare, cu atât dimensiunea deschiderii este mai mică.

O glazură este un material de sticlă proiectat să se topească pe suprafața plăcii în timpul arderii și care aderă apoi la suprafața plăcii în timpul răcirii. Glazura este utilizată pentru a oferi rezistență la umiditate și pentru decorare, deoarece poate fi colorată sau poate produce texturi speciale.

Procesul de fabricație

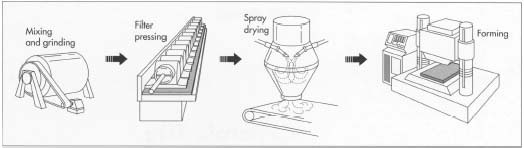

Odată ce materiile prime sunt prelucrate, au loc o serie de etape pentru a obține produsul finit. Aceste etape includ dozarea, amestecarea și măcinarea, uscarea prin pulverizare, formarea, uscarea, glazurarea și arderea. Multe dintre aceste etape se realizează în prezent cu ajutorul echipamentelor automatizate.

Amestecare

- 1 Pentru multe produse ceramice, inclusiv pentru țiglă, compoziția corpului este determinată de cantitatea și tipul de materii prime. Materiile prime determină, de asemenea, culoarea corpului țiglei, care poate fi de culoare roșie sau albă, în funcție de cantitatea de materii prime cu conținut de fier utilizate. Prin urmare, este important să se amestece cantitățile corecte pentru a obține proprietățile dorite. Astfel, sunt necesare calcule pe loturi, care trebuie să ia în considerare atât proprietățile fizice, cât și compozițiile chimice ale materiilor prime. După ce se determină greutatea adecvată a fiecărei materii prime, acestea trebuie amestecate între ele.

Amestecare și măcinare

- 2 După ce ingredientele sunt cântărite, acestea sunt adăugate împreună într-un malaxor cu cochilie, un malaxor cu panglică sau un malaxor intensiv. Un malaxor cu cochilie constă din doi cilindri uniți într-un V, care se rotește pentru a rostogoli și amesteca materialul. Un malaxor cu panglică folosește palete elicoidale, iar un malaxor intensiv folosește pluguri care se rotesc rapid. Această etapă macină și mai mult ingredientele, rezultând o dimensiune mai fină a particulelor care îmbunătățește procesul de formare ulterior (a se vedea etapa nr. 4 de mai jos).

Uneori este necesar să se adauge apă pentru a îmbunătăți amestecarea unui lot cu mai multe ingrediente, precum și pentru a obține o măcinare fină. Acest proces se numește măcinare umedă și se realizează adesea cu ajutorul unei mori cu bile. Amestecul rezultat, umplut cu apă, se numește suspensie sau barbotină. Apa este apoi eliminată din suspensie prin filtrare prin presare (care elimină 40-50% din umiditate), urmată de măcinare uscată.

Uscare prin pulverizare

- 3 Dacă se folosește mai întâi măcinarea umedă, excesul de apă este de obicei eliminat prin uscare prin pulverizare. Aceasta presupune pomparea suspensiei către un atomizor format dintr-un disc sau o duză care se rotește rapid. Picăturile de alunecare se usucă pe măsură ce sunt încălzite de o coloană de aer cald în ascensiune, formând granule mici, care curg liber, rezultând o pulbere adecvată pentru formare.

Corpurile de țiglă pot fi, de asemenea, preparate prin măcinare uscată urmată de granulare. Granularea utilizează o mașină în care amestecul de material măcinat anterior pe uscat este amestecat cu apă pentru a forma particule în granule, care formează din nou o pulbere pregătită pentru formare.

Formarea

- 4 Cea mai mare parte a țiglei este formată prin presare uscată. În această metodă, pulberea care curge liber – care conține liant organic sau un procent scăzut de umiditate – curge dintr-un buncăr în matrița de formare. Materialul este comprimat într-o cavitate de oțel de către pistonașe de oțel și este apoi expulzat de către pistonașul de jos. Se folosesc prese automatizate cu presiuni de lucru de până la 2.500 de tone.

Se folosesc și alte câteva metode în cazul în care corpul țiglei este într-o formă mai umedă, mai ușor de modelat. Extrudarea plus perforarea se utilizează pentru a produce țiglă de formă neregulată și țiglă mai subțire mai rapid și mai economic. Aceasta presupune compactarea unei mase plastice într-un cilindru de înaltă presiune și forțarea materialului să iasă din cilindru în melci scurte. Aceste bucăți sunt apoi perforate în una sau mai multe plăci cu ajutorul preselor de perforare hidraulice sau pneumatice.

Presarea cu berbec este adesea utilizată pentru plăcile puternic profilate. Cu această metodă, melci extrudate din corpul țiglei sunt presate între două jumătăți ale unei matrițe dure sau poroase montate într-o presă hidraulică. Piesa formată este îndepărtată prin aplicarea mai întâi a vidului în jumătatea superioară a matriței pentru a elibera piesa din jumătatea inferioară, urmată de forțarea aerului prin jumătatea superioară pentru a elibera partea superioară. Excesul de material trebuie îndepărtat de pe piesă și poate fi necesară o finisare suplimentară.

Recent a fost dezvoltat un alt procedeu, numit glazurare sub presiune. Acest procedeu combină glazurarea și modelarea simultană prin presarea glazurii (sub formă de pulbere uscată prin pulverizare) direct în matrița umplută cu pulberea corpului țiglei. Printre avantaje se numără eliminarea liniilor de glazurare, precum și a deșeurilor de glazurare (numite nămoluri) care se produc prin metoda convențională.

Uscare

- 5 Plăcile ceramice trebuie, de obicei, să fie uscate (la o umiditate relativă ridicată) după formare, în special dacă se folosește o metodă umedă. Uscarea, care poate dura câteva zile, elimină apa într-un ritm suficient de lent pentru a preveni apariția fisurilor de contracție. Se folosesc uscătoare continue sau cu tunel care sunt încălzite cu ajutorul gazului sau al uleiului, al lămpilor cu infraroșu sau al energiei cu microunde. Uscarea cu infraroșu este mai potrivită pentru țiglele subțiri, în timp ce uscarea cu microunde funcționează mai bine pentru țiglele mai groase. O altă metodă, uscarea prin impulsuri, utilizează impulsuri de aer cald care circulă în direcția transversală în loc să circule continuu în direcția de curgere a materialului.

Glazurare

- 6 Pentru a pregăti glazura, se folosesc metode similare cu cele utilizate pentru corpul plăcii. După ce se calculează o formulă de lot, materiile prime sunt cântărite, amestecate și măcinate pe uscat sau umed. Glazura măcinată se aplică apoi folosind una dintre numeroasele metode disponibile. În cazul glazurii centrifugale sau a discurilor, glazura este introdusă printr-un disc rotativ care aruncă sau aruncă glazura pe țiglă. În metoda clopotului/căderii de apă, un jet de glazură cade pe țiglă pe măsură ce aceasta trece pe un transportor aflat dedesubt. Uneori, smalțul este pur și simplu pulverizat. Pentru aplicații multiple de glazură, se utilizează serigrafierea pe, sub sau între plăci care au fost glazurate umed. În acest proces, glazura este forțată să treacă printr-un ecran cu ajutorul unei raclete de cauciuc sau al unui alt dispozitiv.

Se utilizează, de asemenea, glazura uscată. Aceasta presupune aplicarea de pulberi, frișcă (materiale din sticlă) zdrobite și glazură granulată pe o suprafață de țiglă smălțuită umedă. După ardere, particulele de smalț se topesc unele în altele pentru a produce o suprafață asemănătoare granitului.

Coacere

- 7 După glazurare, țigla trebuie să fie încălzită intens pentru a o întări și a-i conferi porozitatea dorită. Două tipuri de cuptoare sau

După formare, dosarul se usucă lent (timp de câteva zile) și la umiditate ridicată, pentru a preveni fisurarea și contracția. În continuare, se aplică glazura, iar apoi țigla este arsă într-un cuptor sau cuptor. Deși unele tipuri de gresie și faianță necesită un proces de ardere în două etape, gresia și faianța cu freză umedă este arsă doar o singură dată, la temperaturi de 2.000 de grade Fahrenheit sau mai mult. După ardere, țigla este ambalată și expediată.

După formare, dosarul se usucă lent (timp de câteva zile) și la umiditate ridicată, pentru a preveni fisurarea și contracția. În continuare, se aplică glazura, iar apoi țigla este arsă într-un cuptor sau cuptor. Deși unele tipuri de gresie și faianță necesită un proces de ardere în două etape, gresia și faianța cu freză umedă este arsă doar o singură dată, la temperaturi de 2.000 de grade Fahrenheit sau mai mult. După ardere, țigla este ambalată și expediată.Cuptoarele, sunt utilizate pentru arderea țiglei. Plăcile de perete, sau plăcile care sunt pregătite prin măcinare uscată în loc de măcinare umedă (a se vedea punctele 2 și 3 de mai sus), necesită de obicei un proces în două etape. În acest proces, țigla trece printr-o ardere la temperatură scăzută, numită ardere în biscuit, înainte de glazurare. Această etapă elimină substanțele volatile din material și cea mai mare parte sau întreaga contracție. Corpul și glazura sunt apoi arse împreună într-un proces numit „glost firing”. Ambele procese de ardere au loc într-un tunel sau cuptor continuu, care constă într-o cameră prin care vasele sunt deplasate încet pe un transportor pe un strat refractar – rafturi construite din materiale rezistente la temperaturi ridicate – sau în containere numite saggers. Coacerea într-un cuptor tunel poate dura între două și trei zile, cu temperaturi de ardere de aproximativ 1.300 de grade Celsius (2.372 de grade Fahrenheit).

Pentru țiglele care necesită doar o singură ardere – de obicei țiglele care sunt pregătite prin frezare umedă – se folosesc în general cuptoare cu role. Aceste cuptoare deplasează piesele pe un transportor cu role și nu au nevoie de mobilier de cuptor, cum ar fi lăzile sau sagoturile. Timpii de coacere în cuptoarele cu role pot fi de doar 60 de minute, cu temperaturi de coacere de aproximativ 1.150 de grade Celsius (2.102 grade Fahrenheit) sau mai mult.

- 8 După ardere și testare, țigla este pregătită pentru a fi ambalată și expediată.

Produse secundare

O varietate de poluanți sunt generați în timpul diferitelor etape de fabricație; aceste emisii trebuie să fie controlate pentru a respecta standardele de control al aerului. Printre poluanții produși la fabricarea țiglelor se numără compușii de fluor și plumb, care sunt produși în timpul arderii și glazurării. Compușii de plumb au fost reduși semnificativ odată cu dezvoltarea recentă a smalțurilor fără plumb sau cu conținut redus de plumb. Emisiile de fluor pot fi controlate cu ajutorul epuratoarelor, dispozitive care, practic, pulverizează gazele cu apă pentru a elimina poluanții nocivi. De asemenea, acestea pot fi controlate cu ajutorul unor procese uscate, cum ar fi filtrele din țesătură acoperite cu var. Acest var poate fi apoi reciclat ca materie primă pentru viitoarele plăci ceramice.

Industria plăcilor ceramice dezvoltă, de asemenea, procese de reciclare a apelor reziduale și a nămolurilor produse în timpul măcinării, glazurării și uscării prin pulverizare. Deja unele fabrici reciclează pulberea în exces generată în timpul presării uscate, precum și excesul de pulverizare produs în timpul glazurării. De asemenea, deșeurile de glazură și țiglele respinse sunt reintroduse în procesul de pregătire a caroseriei pentru a fi reutilizate.

Controlul calității

Majoritatea producătorilor de plăci ceramice utilizează acum controlul statistic al procesului (SPC) pentru fiecare etapă a procesului de fabricație. De asemenea, mulți colaborează îndeaproape cu furnizorii lor de materii prime pentru a se asigura că specificațiile sunt îndeplinite înainte ca materialul să fie utilizat. Controlul statistic al procesului constă în diagrame care sunt utilizate pentru a monitoriza diverși parametri de prelucrare, cum ar fi dimensiunea particulelor, timpul de măcinare, temperatura și timpul de uscare, presiunea de compactare, dimensiunile după presare, densitatea, temperatura și timpul de ardere și altele asemenea. Aceste diagrame identifică problemele legate de echipamente, condițiile care nu corespund specificațiilor și ajută la îmbunătățirea randamentelor înainte ca produsul final să fie finalizat.

Produsul final trebuie să îndeplinească anumite specificații privind proprietățile fizice și chimice. Aceste proprietăți sunt determinate prin teste standard stabilite de American Society of Testing and Materials (ASTM). Printre proprietățile măsurate se numără rezistența mecanică, rezistența la abraziune, rezistența chimică, absorbția apei, stabilitatea dimensională, rezistența la îngheț și coeficientul liniar de dilatare termică. Mai recent, rezistența la alunecare, care poate fi determinată prin măsurarea coeficientului de frecare, a devenit o preocupare. Cu toate acestea, nu a fost încă stabilit niciun standard, deoarece alți factori (cum ar fi proiectarea și îngrijirea adecvată a pardoselii) pot face ca rezultatele să fie lipsite de sens.

Viitorul

Pentru a menține creșterea pieței, producătorii de gresie și faianță se vor concentra pe dezvoltarea și promovarea de noi produse de gresie și faianță, inclusiv gresie modulară sau de placare, gresie de dimensiuni mai mari, gresie rezistentă la alunecare și abraziune și gresie cu finisaj lustruit, granit sau marmură. Acest lucru se realizează prin dezvoltarea de diferite formulări de corpuri, de noi glazuri și aplicații de glazură, precum și prin echipamente și tehnici de prelucrare noi și îmbunătățite. Automatizarea va continua să joace un rol important în efortul de a crește producția, de a reduce costurile și de a îmbunătăți calitatea. În plus, vor continua schimbările în tehnologia de producție datorate problemelor legate de mediu și de resursele energetice.

Where To Learn More

Books

Bender, W. and F. Handle, eds. Fabricarea cărămizilor și țiglelor: Procedures and Operating Practices in the Heavy Clay Industries. Bauverlag GmbH, 1982.

Jones, J. T. și M. F. Berard. Ceramica: Prelucrare și testare industrială. Iowa State University Press, 1972.

Pellacani, G. și T. Manfredini. Engineered Materials Handbook. ASM International, 1991, pp. 925-929.

Publicații periodice

Burzacchini, B. „Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. Martie, 1991, pp. 394-403.

Fugmann, K. „Rapid Changes in Tile Technology,” Tile & Brick International. Martie, 1991, pp. 165-166.

Gehringer, George. „Tile Glossary: A Guide to Techniques and Surface Designs”, American Ceramic Society Bulletin. Decembrie, 1990, pp. 1950-1952.

Geiger, Greg. „Developments in the Tile Industry”, Buletinul Societății Americane de Ceramică. Decembrie, 1991, pp. 1879-1885.

– L. S. Millberg

.