Fundo

Azulejo de parede e chão usado para decoração interior e exterior pertence a uma classe de cerâmica conhecida como artigos brancos. A produção de azulejos remonta aos tempos e povos antigos, incluindo os egípcios, os babilónios e os assírios. Por exemplo, a Pirâmide de Passos para o Faraó Djoser, construída no antigo Egito por volta de 2600 a.C. , continha azulejos coloridos. Mais tarde, o azulejo de cerâmica foi fabricado em praticamente todos os principais países europeus e nos Estados Unidos. No início do século XX, o azulejo era fabricado em escala industrial. A invenção do forno de túnel por volta de 1910 aumentou a automatização da fabricação de azulejos. Hoje, a fabricação de azulejos é altamente automatizada.

O Instituto Nacional Americano de Normas separa as telhas em várias classificações. O mosaico cerâmico pode ser de porcelana ou de composição argilosa natural de tamanho inferior a 39 cm2 (6 em.2). O azulejo decorativo de parede é um azulejo vidrado com um corpo fino utilizado para a decoração interior de paredes residenciais. O azulejo de pavimentação é de porcelana vidrada ou não vidrada ou de argila natural de tamanho 39 cm2 (6 in.2) ou mais. O azulejo de porcelana é um mosaico cerâmico ou azulejo de pavimentação que é feito por um determinado método chamado prensagem a seco. O azulejo de pedreira é vidrado ou não vidrado com o mesmo tamanho do azulejo de pavimentação, mas feito por um método de moldagem diferente.

Europa, América Latina e Extremo Oriente são os maiores produtores de azulejo, sendo a Itália o líder com 16,6 milhões de pés.2/dia a partir de 1989. A seguir à Itália (com 24,6% do mercado mundial) estão a Espanha (12,6%), Brasil e Alemanha (ambos com 11,2%), e os Estados Unidos (4,5%). O mercado total de azulejos para pisos e paredes em 1990 de acordo com uma estimativa era de 2,4 bilhões de dólares.

Os Estados Unidos têm aproximadamente 100 fábricas que fabricam azulejo cerâmico, que enviaram cerca de 507 milhões de pés.2 em 1990, de acordo com o Departamento de Comércio dos EUA. As importações americanas, por volume, representaram aproximadamente 60% do consumo em 1990, avaliado em cerca de 500 milhões de dólares. A Itália é responsável por quase metade de todas as importações, seguindo-se o México e a Espanha. As exportações americanas tiveram algum crescimento, de US$ 12 milhões em 1988 para cerca de US$ 20 milhões em 1990.

Como a indústria de ladrilhos é um mercado relativamente maduro e dependente da indústria da construção, o crescimento será lento. O Departamento de Comércio dos Estados Unidos estima um aumento de três a quatro por cento no consumo de azulejos ao longo dos próximos cinco anos. Outra análise econômica prevê que 494 milhões de pés.2 serão embarcados em 1992, um crescimento de cerca de 4% em relação ao ano anterior. Alguns fabricantes de azulejos estão um pouco mais otimistas; uma pesquisa da American Ceramic Society mostrou um crescimento médio de cerca de 36% por fabricante durante os próximos cinco anos.

Matérias-primas

As matérias-primas utilizadas para formar o azulejo consistem em minerais argilosos extraídos da crosta terrestre, minerais naturais como o feldspato, que são utilizados para baixar a temperatura de queima, e aditivos químicos necessários para o processo de moldagem. Os minerais são frequentemente refinados ou beneficiados perto da mina antes de serem enviados para a fábrica de cerâmica.

As matérias primas devem ser pulverizadas e classificadas de acordo com o tamanho das partículas. Os britadores primários são utilizados para reduzir grandes pedaços de material. É utilizado um britador de mandíbulas ou um britador giratório, que operam usando um triturador horizontal

movimento de espremer entre placas de aço ou movimento de rotação entre cones de aço, respectivamente.

Trituração secundária reduz grumos menores a partículas. Os moinhos de martelos ou muller são frequentemente utilizados. Um moinho muller usa rodas de aço em uma panela de rotação rasa, enquanto um moinho de martelos usa martelos de aço de movimento rápido para esmagar o material. Também podem ser usados trituradores tipo rolo ou cone.

Uma terceira etapa de redução de tamanho de partícula pode ser necessária. Os tipos de moinhos são usados em combinação com os meios de moagem. Um dos tipos mais comuns de tais moinhos é o moinho de bolas, que consiste em grandes cilindros rotativos parcialmente preenchidos com meios de moagem esféricos.

As peneiras são usadas para separar partículas em uma faixa específica de tamanho. Elas operam em uma posição inclinada e são vibradas mecanicamente ou eletromecanicamente para melhorar o fluxo de material. As peneiras são classificadas de acordo com o número da malha, que é o número de aberturas por polegada linear da superfície da peneira. Quanto maior o número de malhas, menor o tamanho da abertura.

Um esmalte é um material de vidro projetado para derreter sobre a superfície da telha durante a queima, e que depois adere à superfície da telha durante o resfriamento. Os esmaltes são usados para fornecer resistência à humidade e decoração, pois podem ser coloridos ou podem produzir texturas especiais.

O Processo de Fabricação

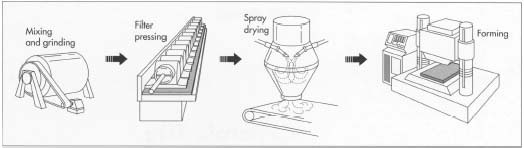

Uma vez processadas as matérias primas, uma série de passos são dados para obter o produto acabado. Estas etapas incluem a dosagem, mistura e moagem, secagem por pulverização, formação, secagem, envidraçamento e queima. Muitas destas etapas são agora realizadas utilizando equipamentos automatizados.

Dosagem

- 1 Para muitos produtos cerâmicos, incluindo azulejos, a composição do corpo é determinada pela quantidade e tipo de matéria-prima. As matérias-primas também determinam a cor do corpo do azulejo, que pode ser vermelha ou branca, dependendo da quantidade de matérias-primas contendo ferro utilizadas. Portanto, é importante misturar as quantidades certas para alcançar as propriedades desejadas. Portanto, são necessários cálculos de lote, que devem levar em consideração tanto as propriedades físicas quanto as composições químicas das matérias-primas. Uma vez determinado o peso adequado de cada matéria-prima, as matérias-primas devem ser misturadas entre si.

Mistura e moagem

- 2 Uma vez pesados os ingredientes, eles são adicionados juntos em um misturador de cascas, misturador de fitas ou misturador intensivo. Um misturador de cascas consiste em dois cilindros unidos em V, que giram para tombar e misturar o material. Uma misturadora de fitas utiliza palhetas helicoidais e uma misturadora intensiva utiliza arados giratórios rápidos. Esta etapa tritura ainda mais os ingredientes, resultando num tamanho de partícula mais fino que melhora o processo de formação subsequente (ver etapa #4 abaixo).

Às vezes é necessário adicionar água para melhorar a mistura de um lote de ingredientes múltiplos, bem como para obter uma moagem fina. Este processo é chamado moagem a úmido e é muitas vezes realizado utilizando um moinho de bolas. A mistura resultante, cheia de água, é chamada de slurry ou slip. A água é então removida do slurry por pressão do filtro (que remove 40-50 por cento da humidade), seguida de moagem a seco.

Secagem por pulverização

- 3 Se a moagem por via húmida for utilizada pela primeira vez, o excesso de água é normalmente removido através da secagem por pulverização. Isto envolve o bombeamento da lama para um atomizador que consiste em um disco ou bico de rotação rápida. As gotículas do escorregamento são secas à medida que são aquecidas por uma coluna de ar quente ascendente, formando pequenos grânulos de fluxo livre que resultam em um pó adequado para a formação.

Os corpos de telhas também podem ser preparados por trituração a seco seguida de granulação. A granulação utiliza uma máquina na qual a mistura de material previamente moído a seco é misturada com água para formar as partículas em grânulos, que novamente formam um pó pronto para a formação.

Conformação

- 4 A maior parte do ladrilho é formada por prensagem a seco. Neste método, o aglutinante orgânico com fluxo livre de pó ou uma baixa percentagem de fluxo de humidade de uma tremonha para o molde de conformação. O material é comprimido numa cavidade de aço por êmbolos de aço e depois é ejectado pelo êmbolo inferior. As prensas automatizadas são utilizadas com pressões operacionais de até 2.500 toneladas.

Vários outros métodos também são usados onde o corpo do azulejo está em uma forma mais úmida e moldável. A extrusão mais perfuração é utilizada para produzir azulejos de forma irregular e azulejos mais finos de forma mais rápida e mais económica. Isto envolve a compactação de uma massa plástica em um cilindro de alta pressão e forçar o material a fluir para fora do cilindro em lesmas curtas. Estas lesmas são depois perfuradas em um ou mais ladrilhos usando prensas hidráulicas ou pneumáticas.

A prensagem dos cilindros é frequentemente usada para azulejos de perfil forte. Com este método, as lesmas extrudidas do corpo do azulejo são prensadas entre duas metades de um molde duro ou poroso montado em uma prensa hidráulica. A peça formada é removida aplicando primeiro vácuo na metade superior do molde para liberar a peça da metade inferior, seguido de forçar o ar através da metade superior para liberar a parte superior. O material em excesso deve ser removido da peça e pode ser necessário um acabamento adicional.

Outro processo, chamado de envidraçamento sob pressão, foi desenvolvido recentemente. Este processo combina o envidraçamento e a moldagem simultaneamente, pressionando o esmalte (em forma de pó seco por spray) diretamente no molde preenchido com o pó do corpo do ladrilho. As vantagens incluem a eliminação de linhas de vidragem, assim como o material de resíduos de vidragem (chamado lodo) que é produzido com o método convencional.

Secagem

- 5 A cerâmica geralmente deve ser seca (com alta humidade relativa) após a formação, especialmente se for utilizado um método húmido. A secagem, que pode demorar vários dias, remove a água a uma velocidade suficientemente lenta para evitar fissuras por retracção. São usados secadores contínuos ou de túnel que são aquecidos usando gás ou óleo, lâmpadas infravermelhas ou energia de microondas. A secagem por infravermelhos é mais adequada para azulejos finos, enquanto que a secagem por microondas funciona melhor para azulejos mais grossos. Outro método, a secagem por impulso, utiliza pulsos de ar quente que fluem na direção transversal em vez de continuamente na direção do fluxo do material.

Vidro

- 6 Para preparar o vidrado, são utilizados métodos semelhantes aos utilizados para o corpo do azulejo. Após o cálculo da formulação do lote, as matérias-primas são pesadas, misturadas e moídas a seco ou molhadas. Os esmaltes fresados são então aplicados usando um dos muitos métodos disponíveis. No esmalte centrífugo ou disco, o esmalte é alimentado através de um disco rotativo que atira o esmalte para o azulejo. No método sino/queda de água, um fluxo de esmalte cai sobre o azulejo enquanto este passa sobre uma esteira por baixo. Às vezes, o esmalte é simplesmente pulverizado. Para múltiplas aplicações de esmalte, é utilizada a serigrafia sobre, por baixo ou entre azulejos que tenham sido molhados. Neste processo, o esmalte é forçado através de uma tela por um rodo de borracha ou outro dispositivo.

Vidro seco também está sendo usado. Isto envolve a aplicação de pós, fritas esmagadas (materiais de vidro), e esmaltes granulados sobre uma superfície de azulejo envidraçado úmido. Após a queima, as partículas de vidro derretem-se umas nas outras para produzir uma superfície como o granito.

Queima

- 7 Após a queima do vidro, o mosaico deve ser aquecido intensamente para o fortalecer e dar-lhe a porosidade desejada. Dois tipos de fornos, ou

Após a formação, a lima é seca lentamente (durante vários dias) e com elevada humidade, para evitar fissuras e encolhimentos. Em seguida, o esmalte é aplicado e, em seguida, a telha é cozida em um forno ou forno. Embora alguns tipos de telha exijam um processo de queima em duas etapas, a telha molhada é queimada apenas uma vez, a temperaturas de 2.000 graus Fahrenheit ou mais. Após a cozedura, a telha é embalada e enviada.

Após a formação, a lima é seca lentamente (durante vários dias) e com elevada humidade, para evitar fissuras e encolhimentos. Em seguida, o esmalte é aplicado e, em seguida, a telha é cozida em um forno ou forno. Embora alguns tipos de telha exijam um processo de queima em duas etapas, a telha molhada é queimada apenas uma vez, a temperaturas de 2.000 graus Fahrenheit ou mais. Após a cozedura, a telha é embalada e enviada.fornos, são usados para a queima da telha. O azulejo de parede, ou azulejo que é preparado por moagem a seco em vez de moagem a húmido (ver #2 e #3 acima), normalmente requer um processo de dois passos. Neste processo, o azulejo passa por uma queima a baixa temperatura chamada queima bisqueada antes do envidraçamento. Esta etapa remove os voláteis do material e a maior parte ou todo o encolhimento. O corpo e o envidraçamento são então queimados juntos num processo chamado de queima de glost. Ambos os processos de queima ocorrem em um túnel ou forno contínuo, que consiste em uma câmara através da qual a mercadoria é lentamente movida em um transportador em banhos refratários – prateleiras construídas com materiais resistentes a altas temperaturas – ou em recipientes chamados de flocos. A queima em um forno de túnel pode levar de dois a três dias, com temperaturas de queima em torno de 2.372 graus Fahrenheit (1.300 graus Celsius).

Para telhas que requerem apenas uma única queima – geralmente são usadas telhas preparadas por moinhos de rolos molhados. Estes fornos movem as peças em uma esteira rolante e não necessitam de móveis de forno como tacos ou flanges. Os tempos de queima nos fornos de rolos podem ser de até 60 minutos, com temperaturas de queima em torno de 2.102 graus Fahrenheit (1.150 graus Celsius) ou mais.

- 8 Após a queima e teste, a telha está pronta para ser embalada e enviada.

Subprodutos

Uma variedade de poluentes são gerados durante as várias etapas de fabricação; estas emissões devem ser controladas para atender às normas de controle de ar. Entre os poluentes produzidos na fabricação de telhas estão o flúor e os compostos de chumbo, que são produzidos durante a queima e o envidraçamento. Os compostos de chumbo foram significativamente reduzidos com o recente desenvolvimento de esmaltes sem chumbo ou de baixo chumbo. As emissões de flúor podem ser controladas com depuradores, dispositivos que basicamente pulverizam os gases com água para remover poluentes nocivos. Eles também podem ser controlados com processos secos, como filtros de tecido revestidos com cal. Esta cal pode então ser reciclada como matéria-prima para o futuro azulejo.

A indústria de ladrilhos também está desenvolvendo processos de reciclagem de águas residuais e lodos produzidos durante a moagem, o envidraçamento e a secagem por pulverização. Algumas plantas já reciclam o excesso de pó gerado durante a prensagem a seco, bem como o excesso de pulverização produzido durante a vidragem. Os resíduos de esmalte e os azulejos rejeitados também são devolvidos ao processo de preparação do corpo para reutilização.

Controlo de Qualidade

A maioria dos fabricantes de azulejos utilizam agora o controlo estatístico do processo (SPC) para cada etapa do processo de fabrico. Muitos também trabalham de perto com seus fornecedores de matéria-prima para garantir que as especificações sejam cumpridas antes que o material seja utilizado. O controle estatístico do processo consiste em gráficos que são usados para monitorar vários parâmetros de processamento, tais como tamanho das partículas, tempo de moagem, temperatura e tempo de secagem, pressão de compactação, dimensões após a prensagem, densidade, temperatura e tempo de queima, e similares. Estes gráficos identificam problemas com equipamentos, fora das condições específicas, e ajudam a melhorar os rendimentos antes do produto final ser acabado.

O produto final deve cumprir certas especificações relativas às propriedades físicas e químicas. Estas propriedades são determinadas por testes padrão estabelecidos pela American Society of Testing and Materials (ASTM). As propriedades medidas incluem resistência mecânica, resistência à abrasão, resistência química, absorção de água, estabilidade dimensional, resistência à geada e coeficiente linear de expansão térmica. Mais recentemente, a resistência ao escorregamento, que pode ser determinada pela medição do coeficiente de atrito, tornou-se uma preocupação. No entanto, ainda não foi estabelecida nenhuma norma porque outros factores (como o design e cuidado adequados do pavimento) podem fazer com que os resultados não façam sentido.

O Futuro

A fim de manter o crescimento do mercado, os fabricantes de ladrilhos irão concentrar-se no desenvolvimento e promoção de novos produtos, incluindo ladrilhos modulares ou de revestimento, ladrilhos de maiores dimensões, ladrilhos antiderrapantes e resistentes à abrasão, e ladrilhos com acabamento polido, granito ou mármore. Isto está sendo realizado através do desenvolvimento de diferentes formulações de corpos, novos esmaltes e aplicações de esmaltes, e através de novos e melhores equipamentos e técnicas de processamento. A automação continuará a desempenhar um papel importante no esforço para aumentar a produção, reduzir custos e melhorar a qualidade. Além disso, as mudanças na tecnologia de produção devido a questões ambientais e de recursos energéticos continuarão.

Onde aprender mais

Livros

Bender, W. e F. Handle, eds. Tijolos e ladrilhos: Procedimentos e Práticas Operacionais nas Indústrias de Argila Pesada. Bauverlag GmbH, 1982.

Jones, J. T. e M. F. Berard. Cerâmica: Processamento Industrial e Testes. Iowa State University Press, 1972.

Pellacani, G. e T. Manfredini. Manual de Materiais Engenheirados. ASM International, 1991, pp. 925-929.

Periódicos

Burzacchini, B. “Technical Developments in Ceramic Tile Glazes and Related Applications”, American Ceramic Society Bulletin. Março, 1991, pp. 394-403.

Fugmann, K. “Mudanças rápidas na tecnologia de azulejos”, Tile & Brick International. Março de 1991, pp. 165-166.

Gehringer, George. “Glossário de Azulejos”: A Guide to Techniques and Surface Designs”, American Ceramic Society Bulletin. Dezembro, 1990, pp. 1950-1952.

Geiger, Greg. “Developments in the Tile Industry”, American Ceramic Society Bulletin. Dezembro, 1991, pp. 1879-1885.

– L. S. Millberg