Informacje ogólne

Płytki ścienne i podłogowe stosowane do dekoracji wnętrz i na zewnątrz należą do klasy ceramiki zwanej białą ceramiką. Produkcja płytek sięga czasów starożytnych i ludów, w tym Egipcjan, Babilończyków i Asyryjczyków. Na przykład Piramida Schodkowa dla faraona Dżosera, zbudowana w starożytnym Egipcie około 2600 r. p.n.e., zawierała kolorową glazurowaną dachówkę. W późniejszym okresie płytki ceramiczne były produkowane praktycznie w każdym większym kraju europejskim i w Stanach Zjednoczonych. Na początku XX wieku płytki ceramiczne zaczęto produkować na skalę przemysłową. Wynalezienie pieca tunelowego około 1910 r. zwiększyło automatyzację produkcji dachówek. Obecnie produkcja dachówek jest w wysokim stopniu zautomatyzowana.

Amerykański Narodowy Instytut Standardów dzieli płytki na kilka klasyfikacji. Ceramiczne płytki mozaikowe mogą być porcelanowe lub z naturalnej gliny o wielkości mniejszej niż 39 cm2 (6 in.2). Dekoracyjna płytka ścienna to glazurowana płytka z cienkim korpusem używana do dekoracji wnętrz ścian mieszkalnych. Płytki chodnikowe to szkliwione lub nieszkliwione płytki porcelanowe lub z gliny naturalnej o powierzchni 39 cm2 lub większej. Płytka porcelanowa to ceramiczna płytka mozaikowa lub płytka z kostki brukowej, która jest wykonana pewną metodą zwaną prasowaniem na sucho. Płytka kamieniołomowa to glazurowana lub nieszkliwiona płytka o tym samym rozmiarze co płytka paver, ale wykonana inną metodą formowania.

Europa, Ameryka Łacińska i Daleki Wschód są największymi producentami dachówek, z Włochami jako liderem z 16,6 mln ft.2/dzień w 1989 roku. Po Włoszech (z 24.6 procent rynku światowego) są Hiszpania (12.6 procent), Brazylia i Niemcy (oba na 11.2 procent), i Stany Zjednoczone (4.5 procent). Całkowity rynek płytek podłogowych i ściennych w 1990 roku według jednego z szacunków wynosił 2,4 miliarda dolarów.

Stany Zjednoczone mają około 100 zakładów produkujących płytki ceramiczne, które wysłały około 507 milionów ft.2 w 1990 roku według Departamentu Handlu USA. Import USA, według wielkości, stanowił około 60 procent konsumpcji w 1990 roku, o wartości około 500 milionów dolarów. Włochy odpowiadają za prawie połowę całego importu, a kolejne miejsca zajmują Meksyk i Hiszpania. Eksport Stanów Zjednoczonych odnotował pewien wzrost, z 12 milionów dolarów w 1988 roku do około 20 milionów dolarów w 1990 roku.

Ponieważ przemysł płytek ceramicznych jest stosunkowo dojrzałym rynkiem i zależnym od przemysłu budowlanego, wzrost będzie powolny. Departament Handlu Stanów Zjednoczonych szacuje wzrost konsumpcji płytek ceramicznych o trzy do czterech procent w ciągu najbliższych pięciu lat. Inna analiza ekonomiczna przewiduje, że w 1992 roku zostanie wysłanych 494 mln ft.2 , co oznacza wzrost o około 4 procent w stosunku do roku poprzedniego. Niektórzy producenci płytek są nieco bardziej optymistyczni; badanie American Ceramic Society wykazało średni wzrost o około 36% na producenta w ciągu najbliższych pięciu lat.

Surowce

Surowce używane do formowania płytek składają się z minerałów ilastych wydobytych ze skorupy ziemskiej, naturalnych minerałów, takich jak skaleń, które są używane do obniżenia temperatury wypalania, oraz dodatków chemicznych wymaganych w procesie formowania. Minerały te są często rafinowane lub wzbogacane w pobliżu kopalni przed wysyłką do zakładu ceramicznego.

Surowce muszą być rozdrobnione i sklasyfikowane według wielkości cząstek. Kruszarki wstępne służą do rozdrabniania dużych brył materiału. Stosuje się kruszarkę szczękową lub żyratorową, które działają w oparciu o poziomy

ruch ściskający pomiędzy stalowymi płytami lub ruch obrotowy pomiędzy stalowymi stożkami, odpowiednio.

Kruszenie wtórne redukuje mniejsze bryły do cząstek. Często używane są młyny młotkowe lub młyny młyńskie. Młyn młyński używa stalowych kół w płytkiej obrotowej panewce, podczas gdy młyn młotkowy używa szybko poruszających się stalowych młotków do kruszenia materiału. Można również użyć kruszarek walcowych lub stożkowych.

Trzeci krok redukcji wielkości cząstek może być konieczny. Młyny typu bębnowego są stosowane w połączeniu z materiałami mielącymi. Jednym z najbardziej rozpowszechnionych typów takich młynów jest młyn kulowy, który składa się z dużych obracających się cylindrów częściowo wypełnionych kulistymi mediami mielącymi.

Sita są używane do oddzielania cząstek w określonym zakresie wielkości. Działają one w pozycji pochyłej i są poddawane mechanicznym lub elektromechanicznym wibracjom w celu poprawy przepływu materiału. Ekrany są klasyfikowane według liczby oczek, która jest liczbą otworów na cal liniowy powierzchni ekranu. Im wyższy numer oczka, tym mniejszy rozmiar otworu.

Glazura to materiał szklany przeznaczony do topienia na powierzchni płytki podczas wypalania, który następnie przylega do powierzchni płytki podczas chłodzenia. Glazury są używane do zapewnienia odporności na wilgoć i dekoracji, ponieważ mogą być barwione lub mogą wytwarzać specjalne tekstury.

Proces produkcyjny

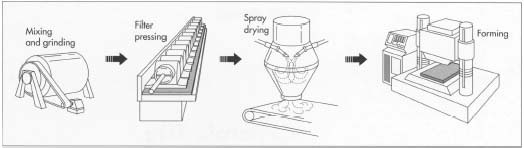

Po przetworzeniu surowców następuje szereg czynności w celu uzyskania gotowego produktu. Kroki te obejmują dozowanie, mieszanie i mielenie, suszenie rozpyłowe, formowanie, suszenie, szkliwienie i wypalanie. Wiele z tych etapów jest obecnie wykonywanych przy użyciu zautomatyzowanych urządzeń.

Dozowanie

- 1 W przypadku wielu wyrobów ceramicznych, w tym płytek, skład ciała jest określany przez ilość i rodzaj surowców. Surowce określają również kolor korpusu płytki, który może być czerwony lub biały, w zależności od ilości użytych surowców zawierających żelazo. Dlatego ważne jest, aby zmieszać ze sobą odpowiednie ilości, aby uzyskać pożądane właściwości. Konieczne są więc obliczenia wsadowe, które muszą uwzględniać zarówno właściwości fizyczne, jak i skład chemiczny surowców. Po określeniu odpowiedniej wagi każdego surowca, surowce muszą być zmieszane razem.

Mieszanie i rozdrabnianie

- 2 Po zważeniu składników, są one dodawane razem do mieszalnika muszlowego, mieszalnika wstęgowego lub mieszalnika intensywnego. Mieszalnik muszlowy składa się z dwóch cylindrów połączonych w literę V, które obracają się w celu rozdrobnienia i wymieszania materiału. W mieszalniku wstęgowym używa się spiralnych łopatek, a w mieszalniku intensywnym szybko obracających się rzędów. Ten krok powoduje dalsze rozdrobnienie składników, w wyniku czego uzyskuje się drobniejsze cząstki, co poprawia późniejszy proces formowania (patrz krok #4 poniżej).

Czasami konieczne jest dodanie wody w celu poprawy mieszania partii wielu składników, jak również w celu osiągnięcia drobnego mielenia. Proces ten nazywany jest mieleniem na mokro i jest często wykonywany przy użyciu młyna kulowego. Otrzymana w ten sposób mieszanina wypełniona wodą nazywana jest zawiesiną lub poślizgiem. Woda jest następnie usuwana z zawiesiny przez prasowanie filtracyjne (które usuwa 40-50 procent wilgoci), a następnie mielenie na sucho.

Suszenie rozpyłowe

- 3 Jeśli najpierw stosuje się mielenie na mokro, nadmiar wody jest zwykle usuwany przez suszenie rozpyłowe. Polega to na pompowaniu zawiesiny do rozpylacza składającego się z szybko obracającej się tarczy lub dyszy. Kropelki poślizgu są suszone w miarę ich ogrzewania przez wznoszący się słup gorącego powietrza, tworząc małe, swobodnie płynące granulki, które w rezultacie dają proszek nadający się do formowania.

Korpusy płytek mogą być również przygotowywane przez mielenie na sucho, a następnie granulację. Granulacja wykorzystuje maszynę, w której mieszanina uprzednio zmielonego na sucho materiału jest mieszana z wodą w celu uformowania cząstek w granulki, które ponownie tworzą proszek gotowy do formowania.

Formowanie

- 4 Większość dachówek jest formowana przez prasowanie na sucho. W tej metodzie, sypki proszek zawierający spoiwo organiczne lub niski procent wilgoci, spływa z leja do matrycy formującej. Materiał jest ściskany w stalowym wgłębieniu przez stalowe tłoki, a następnie wyrzucany przez dolny tłok. Stosowane są zautomatyzowane prasy o ciśnieniu roboczym do 2500 ton.

Kilka innych metod jest również stosowanych w przypadku, gdy ciało płytki jest bardziej mokre, w bardziej formowalnej postaci. Wytłaczanie plus wykrawanie jest stosowane do szybszej i bardziej ekonomicznej produkcji dachówek o nieregularnych kształtach i cieńszych. Polega to na zagęszczeniu masy plastycznej w cylindrze wysokociśnieniowym i zmuszeniu materiału do wypłynięcia z cylindra w postaci krótkich kulek. Te ślimaki są następnie wykrawane do jednej lub więcej płytek za pomocą hydraulicznych lub pneumatycznych pras wykrawających.

Tłoczenie ramowe jest często stosowane do mocno profilowanych płytek. W tej metodzie wytłoczone ślimaki korpusu płytki są wciskane pomiędzy dwie połówki twardej lub porowatej formy zamontowanej w prasie hydraulicznej. Uformowany element jest usuwany poprzez zastosowanie najpierw podciśnienia w górnej połowie formy w celu uwolnienia elementu z dolnej połowy, a następnie poprzez wtłoczenie powietrza przez górną połowę w celu uwolnienia górnej części. Nadmiar materiału musi zostać usunięty z części i może być konieczne dodatkowe wykończenie.

Inny proces, zwany szkliwieniem ciśnieniowym, został ostatnio opracowany. Proces ten łączy glazurowanie i kształtowanie jednocześnie przez prasowanie glazury (w postaci proszku suszonego rozpyłowo) bezpośrednio w matrycy wypełnionej proszkiem korpusu płytki. Zalety obejmują eliminację linii glazurowania, jak również odpadu glazurowania (zwanego szlamem), który jest wytwarzany w metodzie konwencjonalnej.

Suszenie

- 5 Płytki ceramiczne zwykle muszą być suszone (przy wysokiej wilgotności względnej) po formowaniu, zwłaszcza jeśli stosowana jest metoda mokra. Suszenie, które może trwać kilka dni, usuwa wodę w wystarczająco wolnym tempie, aby zapobiec pęknięciom skurczowym. Stosuje się suszarki ciągłe lub tunelowe, które są ogrzewane gazem lub olejem, lampami na podczerwień lub energią mikrofalową. Suszenie w podczerwieni lepiej nadaje się do cienkich płytek, natomiast suszenie mikrofalowe lepiej sprawdza się w przypadku grubszych płytek. Inna metoda, suszenie impulsowe, wykorzystuje impulsy gorącego powietrza płynącego w kierunku poprzecznym zamiast w sposób ciągły w kierunku przepływu materiału.

Glazurowanie

- 6 Do przygotowania glazury stosuje się podobne metody, jak w przypadku korpusu płytki. Po obliczeniu receptury partii, surowce są ważone, mieszane i mielone na sucho lub mokro. Zmielone szkliwo jest następnie nakładane jedną z wielu dostępnych metod. W przypadku szkliwienia odśrodkowego lub tarczowego szkliwo jest podawane przez obracającą się tarczę, która wyrzuca lub rzuca szkliwo na płytkę. W metodzie dzwonu/spadku wody strumień glazury spada na płytkę, gdy ta przesuwa się na przenośniku pod spodem. Czasami glazura jest po prostu natryskiwana. W przypadku szkliwienia wielokrotnego stosuje się sitodruk na, pod lub pomiędzy płytkami, które były szkliwione na mokro. W tym procesie szkliwo jest wymuszane przez sito za pomocą gumowej rakli lub innego urządzenia.

Stosuje się również glazurowanie na sucho. Polega ono na nakładaniu proszków, kruszonych fryt (materiałów szklanych) i granulowanych glazur na szkliwioną na mokro powierzchnię płytki. Po wypaleniu cząsteczki glazury stapiają się ze sobą, tworząc powierzchnię podobną do granitu.

Wypalanie

- 7 Po szkliwieniu płytka musi być intensywnie ogrzewana, aby ją wzmocnić i nadać jej pożądaną porowatość. Dwa rodzaje pieców, lub

Po formowaniu, płytka jest suszona powoli (przez kilka dni) i przy wysokiej wilgotności, aby zapobiec pękaniu i kurczeniu się. Następnie nakłada się glazurę, a potem płytkę wypala się w piecu lub piecu. Chociaż niektóre rodzaje dachówek wymagają dwuetapowego procesu wypalania, dachówki z przemiału na mokro wypala się tylko raz, w temperaturze 2000 stopni Fahrenheita lub wyższej. Po wypaleniu, płytka jest pakowana i wysyłana.

Po formowaniu, płytka jest suszona powoli (przez kilka dni) i przy wysokiej wilgotności, aby zapobiec pękaniu i kurczeniu się. Następnie nakłada się glazurę, a potem płytkę wypala się w piecu lub piecu. Chociaż niektóre rodzaje dachówek wymagają dwuetapowego procesu wypalania, dachówki z przemiału na mokro wypala się tylko raz, w temperaturze 2000 stopni Fahrenheita lub wyższej. Po wypaleniu, płytka jest pakowana i wysyłana.piece, są używane do wypalania dachówek. Płytka ścienna lub płytka, która jest przygotowana przez suche mielenie zamiast mokrego mielenia (patrz #2 i #3 powyżej), zwykle wymaga dwuetapowego procesu. W tym procesie, płytka przechodzi przez niskotemperaturowe wypalanie zwane wypalaniem bisque przed glazurowaniem. Ten etap usuwa substancje lotne z materiału i większość lub całość skurczu. Korpus i glazura są następnie wypalane razem w procesie zwanym wypalaniem glostowym. Oba procesy wypalania odbywają się w piecu tunelowym lub ciągłym, który składa się z komory, przez którą wyroby są powoli przemieszczane na przenośniku na ogniotrwałych płytach – półkach zbudowanych z materiałów odpornych na wysokie temperatury – lub w pojemnikach zwanych zwijaczami. Wypalanie w piecu tunelowym może trwać od dwóch do trzech dni, a temperatura wypalania wynosi około 2372 stopni Fahrenheita (1300 stopni Celsjusza).

Do wypalania płytek, które wymagają tylko jednego wypalania – zazwyczaj płytek przygotowanych przez frezowanie na mokro – używa się zwykle pieców walcowych. W piecach tych wyroby są przenoszone na przenośniku rolkowym i nie wymaga się wyposażenia pieca, takiego jak łaty czy zwijacze. Czas wypalania w piecach rolkowych może wynosić zaledwie 60 minut, przy temperaturze wypalania około 2 102 stopni Fahrenheita (1 150 stopni Celsjusza) lub więcej.

- 8 Po wypaleniu i przetestowaniu, dachówka jest gotowa do zapakowania i wysłania.

Produkty uboczne

Podczas różnych etapów produkcji wytwarzane są różne zanieczyszczenia; emisje te muszą być kontrolowane w celu spełnienia norm kontroli powietrza. Wśród zanieczyszczeń wytwarzanych podczas produkcji płytek znajdują się związki fluoru i ołowiu, które powstają podczas wypalania i glazurowania. Ilość związków ołowiu została znacznie zredukowana dzięki niedawnemu rozwojowi szkliw bezołowiowych lub o niskiej zawartości ołowiu. Emisje fluoru można kontrolować za pomocą skruberów, urządzeń, które zasadniczo spryskują gazy wodą w celu usunięcia szkodliwych zanieczyszczeń. Można je również kontrolować za pomocą procesów suchych, takich jak filtry tkaninowe pokryte wapnem. Wapno to może być następnie poddane recyklingowi jako surowiec do produkcji przyszłych płytek.

Przemysł płytek ceramicznych opracowuje również procesy recyklingu ścieków i osadów powstających podczas mielenia, glazurowania i suszenia rozpyłowego. Już teraz niektóre zakłady poddają recyklingowi nadmiar proszku powstałego podczas prasowania na sucho, jak również nadmiar farby powstałej podczas glazurowania. Zużyta glazura i odrzucone płytki są również zawracane do procesu przygotowania karoserii w celu ponownego wykorzystania.

Kontrola jakości

Większość producentów płytek stosuje obecnie statystyczną kontrolę procesu (SPC) na każdym etapie procesu produkcyjnego. Wielu z nich ściśle współpracuje również z dostawcami surowców, aby zapewnić, że specyfikacje są spełnione przed użyciem materiału. Statystyczna kontrola procesu składa się z wykresów, które są wykorzystywane do monitorowania różnych parametrów przetwarzania, takich jak wielkość cząstek, czas mielenia, temperatura i czas suszenia, ciśnienie zagęszczania, wymiary po prasowaniu, gęstość, temperatura i czas wypalania i tym podobne. Wykresy te identyfikują problemy z urządzeniami, warunki poza specyfikacją i pomagają poprawić wydajność przed ukończeniem produktu końcowego.

Produkt końcowy musi spełniać określone specyfikacje dotyczące właściwości fizycznych i chemicznych. Właściwości te są określane za pomocą standardowych testów ustanowionych przez Amerykańskie Stowarzyszenie Testowania i Materiałów (ASTM). Mierzone właściwości obejmują wytrzymałość mechaniczną, odporność na ścieranie, odporność chemiczną, absorpcję wody, stabilność wymiarową, mrozoodporność i liniowy współczynnik rozszerzalności cieplnej. Ostatnio coraz większą uwagę zwraca się na odporność na poślizg, którą można określić poprzez pomiar współczynnika tarcia. Jednakże, nie ustanowiono jeszcze żadnej normy, ponieważ inne czynniki (takie jak właściwe zaprojektowanie i pielęgnacja podłogi) mogą sprawić, że wyniki będą bez znaczenia.

Przyszłość

Aby utrzymać wzrost rynku, producenci płytek skoncentrują się na opracowywaniu i promowaniu nowych produktów, w tym płytek modułowych lub okładzinowych, płytek o większych rozmiarach, płytek odpornych na poślizg i ścieranie oraz płytek z polerowanym, granitowym lub marmurowym wykończeniem. Osiąga się to poprzez opracowywanie różnych receptur materiałów, nowych glazur i zastosowań glazury, a także poprzez nowe i ulepszone urządzenia i techniki obróbki. Automatyzacja będzie nadal odgrywać ważną rolę w dążeniu do zwiększenia produkcji, obniżenia kosztów i poprawy jakości. Ponadto, zmiany w technologii produkcji wynikające z kwestii ochrony środowiska i zasobów energetycznych będą kontynuowane.

Where To Learn More

Books

Bender, W. and F. Handle, eds. Brick and Tile Making: Procedures and Operating Practices in the Heavy Clay Industries. Bauverlag GmbH, 1982.

Jones, J. T. i M. F. Berard. Ceramika: Przemysłowe przetwarzanie i testowanie. Iowa State University Press, 1972.

Pellacani, G. i T. Manfredini. Engineered Materials Handbook. ASM International, 1991, str. 925-929.

Periodyki

Burzacchini, B. „Technical Developments in Ceramic Tile Glaze and Related Applications,” American Ceramic Society Bulletin. Marzec, 1991, pp. 394-403.

Fugmann, K. „Rapid Changes in Tile Technology,” Tile & Brick International. Marzec, 1991, pp. 165-166.

Gehringer, George. „Tile Glossary: A Guide to Techniques and Surface Designs,” American Ceramic Society Bulletin. Grudzień, 1990, pp. 1950-1952.

Geiger, Greg. „Rozwój w przemyśle płytek,” American Ceramic Society Bulletin. Grudzień, 1991, pp. 1879-1885.

– L. S. Millberg

.