Contexte

Les carreaux de mur et de sol utilisés pour la décoration intérieure et extérieure appartiennent à une classe de céramiques connue sous le nom de produits blancs. La production de carreaux remonte à des temps et des peuples anciens, notamment les Égyptiens, les Babyloniens et les Assyriens. Par exemple, la pyramide à degrés du pharaon Djoser, construite dans l’Égypte ancienne vers 2600 avant J.-C., contenait des carreaux émaillés colorés. Plus tard, les carreaux de céramique ont été fabriqués dans pratiquement tous les grands pays européens et aux États-Unis. Au début du vingtième siècle, les carreaux étaient fabriqués à l’échelle industrielle. L’invention du four tunnel vers 1910 a permis d’accroître l’automatisation de la fabrication des carreaux. Aujourd’hui, la fabrication des tuiles est fortement automatisée.

L’American National Standards Institute sépare les carreaux en plusieurs classifications. Les carreaux de mosaïque en céramique peuvent être soit en porcelaine, soit de composition argileuse naturelle de taille inférieure à 39 cm2 (6 in.2). Les carreaux de mur décoratifs sont des carreaux émaillés à pâte fine utilisés pour la décoration intérieure des murs résidentiels. Les carreaux de pavé sont des carreaux de porcelaine ou d’argile naturelle, émaillés ou non, de 39 cm2 (6 po2) ou plus. Les carreaux de porcelaine sont des carreaux de mosaïque en céramique ou des carreaux de pavé fabriqués par une certaine méthode appelée pressage à sec. Le carreau de carrière est un carreau émaillé ou non émaillé de la même taille que le carreau de pavé, mais fabriqué par une méthode de formage différente.

L’Europe, l’Amérique latine et l’Extrême-Orient sont les plus grands producteurs de carreaux, l’Italie étant le leader avec 16,6 millions de pi2/jour en 1989. Après l’Italie (24,6 % du marché mondial), on trouve l’Espagne (12,6 %), le Brésil et l’Allemagne (11,2 % chacun) et les Etats-Unis (4,5 %). Le marché total du carrelage de sol et de mur en 1990, selon une estimation, était de 2,4 milliards de dollars.

Les États-Unis comptent une centaine d’usines qui fabriquent des carreaux de céramique, dont les expéditions ont atteint environ 507 millions de pi2 en 1990, selon le ministère américain du Commerce. Les importations américaines, en volume, ont représenté environ 60 % de la consommation en 1990, pour une valeur d’environ 500 millions de dollars. L’Italie représente près de la moitié de toutes les importations, suivie par le Mexique et l’Espagne. Les exportations américaines ont connu une certaine croissance, passant de 12 millions de dollars en 1988 à environ 20 millions de dollars en 1990.

Parce que l’industrie du carrelage est un marché relativement mature et dépendant de l’industrie du bâtiment, la croissance sera lente. Le ministère du Commerce des États-Unis estime que la consommation de carreaux augmentera de trois à quatre pour cent au cours des cinq prochaines années. Une autre analyse économique prévoit que 494 millions de pi2 seront expédiés en 1992, soit une croissance d’environ 4 pour cent par rapport à l’année précédente. Certains fabricants de carreaux sont un peu plus optimistes ; une enquête de l’American Ceramic Society a montré une croissance moyenne d’environ 36 pour cent par fabricant au cours des cinq prochaines années.

Matières premières

Les matières premières utilisées pour former les carreaux sont constituées de minéraux argileux extraits de la croûte terrestre, de minéraux naturels tels que le feldspath qui sont utilisés pour abaisser la température de cuisson, et d’additifs chimiques nécessaires au processus de façonnage. Les minéraux sont souvent raffinés ou enrichis près de la mine avant d’être expédiés à l’usine de céramique.

Les matières premières doivent être pulvérisées et classées en fonction de la taille des particules. Les concasseurs primaires sont utilisés pour réduire les gros morceaux de matériau. On utilise soit un concasseur à mâchoires, soit un concasseur giratoire, qui fonctionnent à l’aide d’un

mouvement d’écrasement entre des plaques d’acier ou un mouvement de rotation entre des cônes d’acier, respectivement.

Le broyage secondaire réduit les plus petits morceaux en particules. On utilise souvent des broyeurs à marteaux ou des broyeurs muller. Un broyeur muller utilise des roues en acier dans un plateau tournant peu profond, tandis qu’un broyeur à marteaux utilise des marteaux en acier à mouvement rapide pour écraser le matériau. Des concasseurs à rouleaux ou à cônes peuvent également être utilisés.

Une troisième étape de réduction de la taille des particules peut être nécessaire. Des broyeurs de type culbutant sont utilisés en combinaison avec des moyens de broyage. L’un des types les plus courants de ces broyeurs est le broyeur à boulets, qui consiste en de grands cylindres rotatifs partiellement remplis de supports de broyage sphériques.

Les tamis sont utilisés pour séparer les particules dans une gamme de taille spécifique. Ils fonctionnent en position inclinée et sont mis en vibration mécaniquement ou électromécaniquement pour améliorer l’écoulement des matériaux. Les tamis sont classés en fonction du nombre de mailles, c’est-à-dire du nombre d’ouvertures par pouce linéaire de surface de tamis. Plus le nombre de mailles est élevé, plus la taille des ouvertures est petite.

Un émail est un matériau de verre conçu pour fondre sur la surface du carreau pendant la cuisson, et qui adhère ensuite à la surface du carreau pendant le refroidissement. Les émaux sont utilisés pour assurer la résistance à l’humidité et la décoration, car ils peuvent être colorés ou produire des textures spéciales.

Le processus de fabrication

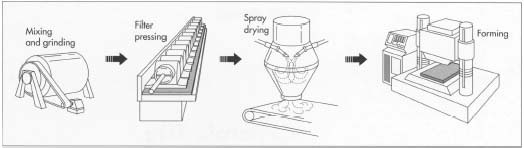

Une fois les matières premières traitées, un certain nombre d’étapes ont lieu pour obtenir le produit fini. Ces étapes comprennent le dosage, le mélange et le broyage, le séchage par pulvérisation, le formage, le séchage, le glaçage et la cuisson. Beaucoup de ces étapes sont maintenant accomplies à l’aide d’équipements automatisés.

Mise en lot

- 1 Pour de nombreux produits céramiques, y compris les carreaux, la composition de la pâte est déterminée par la quantité et le type de matières premières. Les matières premières déterminent également la couleur de la pâte du carreau, qui peut être de couleur rouge ou blanche, selon la quantité de matières premières contenant du fer utilisées. Il est donc important de mélanger les bonnes quantités pour obtenir les propriétés souhaitées. Il est donc nécessaire de procéder à des calculs de lots, qui doivent tenir compte à la fois des propriétés physiques et des compositions chimiques des matières premières. Une fois que le poids approprié de chaque matière première est déterminé, les matières premières doivent être mélangées ensemble.

Mélange et broyage

- 2 Une fois les ingrédients pesés, ils sont ajoutés ensemble dans un mélangeur à coquille, un mélangeur à ruban ou un mélangeur intensif. Un mélangeur à coquille est constitué de deux cylindres réunis en un V, qui tourne pour culbuter et mélanger le matériau. Un mélangeur à ruban utilise des pales hélicoïdales, et un mélangeur intensif utilise des charrues à rotation rapide. Cette étape broie davantage les ingrédients, ce qui permet d’obtenir une taille de particule plus fine qui améliore le processus de formage ultérieur (voir l’étape n°4 ci-dessous).

Il est parfois nécessaire d’ajouter de l’eau pour améliorer le mélange d’un lot de plusieurs ingrédients ainsi que pour obtenir un broyage fin. Ce processus est appelé broyage humide et est souvent effectué à l’aide d’un broyeur à billes. Le mélange rempli d’eau qui en résulte est appelé une bouillie ou une barbotine. L’eau est ensuite retirée de la barbotine par filtration-pressage (qui élimine 40 à 50 % de l’humidité), puis par broyage à sec.

Séchage par pulvérisation

- 3 Si le broyage humide est d’abord utilisé, l’excès d’eau est généralement éliminé par séchage par pulvérisation. Cela implique de pomper la barbotine vers un atomiseur constitué d’un disque ou d’une buse à rotation rapide. Les gouttelettes de la barbotine sont séchées au fur et à mesure qu’elles sont chauffées par une colonne d’air chaud ascendante, formant de petits granulés à écoulement libre qui donnent une poudre adaptée au formage.

Les corps de tuiles peuvent également être préparés par un broyage à sec suivi d’une granulation. La granulation utilise une machine dans laquelle le mélange de matériaux préalablement broyés à sec est mélangé avec de l’eau afin de former les particules en granules, qui forment à nouveau une poudre prête à être mise en forme.

Formage

- 4 La plupart des carreaux sont formés par pressage à sec. Dans cette méthode, la poudre à écoulement libre – contenant un liant organique ou un faible pourcentage d’humidité – s’écoule d’une trémie dans la matrice de formage. Le matériau est comprimé dans une cavité en acier par des plongeurs en acier et est ensuite éjecté par le plongeur inférieur. Des presses automatisées sont utilisées avec des pressions de fonctionnement pouvant atteindre 2 500 tonnes.

Plusieurs autres méthodes sont également utilisées lorsque le corps du carreau est dans une forme plus humide et plus moulable. L’extrusion plus le poinçonnage sont utilisés pour produire des tuiles de forme irrégulière et des tuiles plus fines plus rapidement et plus économiquement. Il s’agit de compacter une masse plastique dans un cylindre à haute pression et de forcer le matériau à s’écouler hors du cylindre en courts morceaux. Ces lopins sont ensuite poinçonnés en une ou plusieurs tuiles à l’aide de presses à poinçonner hydrauliques ou pneumatiques.

Le pressage au bélier est souvent utilisé pour les tuiles fortement profilées. Avec cette méthode, les lopins extrudés du corps du carreau sont pressés entre deux moitiés d’un moule dur ou poreux monté dans une presse hydraulique. La pièce formée est retirée en appliquant d’abord un vide à la moitié supérieure du moule pour libérer la pièce de la moitié inférieure, puis en forçant l’air à travers la moitié supérieure pour libérer la partie supérieure. L’excès de matière doit être retiré de la pièce et une finition supplémentaire peut être nécessaire.

Un autre procédé, appelé glaçage sous pression, a été récemment développé. Ce procédé combine simultanément le glaçage et le façonnage en pressant le glaçage (sous forme de poudre séchée par pulvérisation) directement dans la matrice remplie de la poudre du corps du carreau. Les avantages comprennent l’élimination des lignes de glaçage, ainsi que les déchets de glaçage (appelés boues) qui sont produits avec la méthode conventionnelle.

Séchage

- 5 Les carreaux de céramique doivent généralement être séchés (à une humidité relative élevée) après le formage, surtout si une méthode humide est utilisée. Le séchage, qui peut prendre plusieurs jours, élimine l’eau à un rythme suffisamment lent pour éviter les fissures de retrait. On utilise des séchoirs continus ou des tunnels chauffés au gaz ou au pétrole, à l’aide de lampes infrarouges ou de micro-ondes. Le séchage par infrarouge convient mieux aux carreaux minces, tandis que le séchage par micro-ondes fonctionne mieux pour les carreaux plus épais. Une autre méthode, le séchage par impulsion, utilise des impulsions d’air chaud circulant dans le sens transversal au lieu de circuler en continu dans le sens d’écoulement du matériau.

Glaçage

- 6 Pour préparer le glaçage, on utilise des méthodes similaires à celles utilisées pour le corps du carreau. Après avoir calculé une formulation de lot, les matières premières sont pesées, mélangées et broyées à sec ou par voie humide. Les glaçures broyées sont ensuite appliquées selon l’une des nombreuses méthodes disponibles. Dans le cas d’un glaçage centrifuge ou d’un disque, la glaçure passe par un disque rotatif qui la projette sur le carreau. Dans la méthode de la cloche/chute d’eau, un jet de glaçage tombe sur le carreau lorsqu’il passe sur un convoyeur situé en dessous. Parfois, le vernis est simplement pulvérisé. Pour les applications de glaçage multiple, on utilise la sérigraphie sur, sous ou entre les carreaux qui ont été glacés par voie humide. Dans ce procédé, la glaçure est forcée à travers un écran par une raclette en caoutchouc ou un autre dispositif.

L’émaillage à sec est également utilisé. Il s’agit de l’application de poudres, de frittes (matériaux de verre) écrasées et de glaçures granulées sur une surface de carreaux émaillés à l’eau. Après la cuisson, les particules de glaçure se fondent les unes dans les autres pour produire une surface semblable au granit.

Cuisson

- 7 Après l’émaillage, le carreau doit être chauffé intensément pour le renforcer et lui donner la porosité désirée. Deux types de fours, ou

Après le façonnage, le dossier est séché lentement (pendant plusieurs jours) et à une humidité élevée, pour éviter les fissures et le retrait. Ensuite, la glaçure est appliquée, puis le carreau est cuit dans un four ou une étuve. Bien que certains types de carreaux nécessitent un processus de cuisson en deux étapes, les carreaux fabriqués par voie humide ne sont cuits qu’une seule fois, à des températures de 2 000 degrés Fahrenheit ou plus. Après la cuisson, le carreau est emballé et expédié.

Après le façonnage, le dossier est séché lentement (pendant plusieurs jours) et à une humidité élevée, pour éviter les fissures et le retrait. Ensuite, la glaçure est appliquée, puis le carreau est cuit dans un four ou une étuve. Bien que certains types de carreaux nécessitent un processus de cuisson en deux étapes, les carreaux fabriqués par voie humide ne sont cuits qu’une seule fois, à des températures de 2 000 degrés Fahrenheit ou plus. Après la cuisson, le carreau est emballé et expédié.fours, sont utilisés pour la cuisson des carreaux. Les carreaux muraux, ou les carreaux préparés par broyage à sec plutôt que par broyage humide (voir n° 2 et n° 3 ci-dessus), nécessitent généralement un processus en deux étapes. Dans ce processus, le carreau passe par une cuisson à basse température appelée cuisson de bisque avant d’être émaillé. Cette étape permet d’éliminer les substances volatiles du matériau et la majeure partie ou la totalité du rétrécissement. Le corps et l’émail sont ensuite cuits ensemble dans un processus appelé « glost firing ». Les deux procédés de cuisson ont lieu dans un four tunnel ou continu, qui consiste en une chambre à travers laquelle la pièce est lentement déplacée sur un convoyeur, sur des plaques réfractaires – des étagères construites dans des matériaux résistant aux hautes températures – ou dans des récipients appelés saggers. La cuisson dans un four tunnel peut prendre deux à trois jours, avec des températures de cuisson autour de 2 372 degrés Fahrenheit (1 300 degrés Celsius).

Pour les carreaux qui ne nécessitent qu’une seule cuisson – généralement des carreaux préparés par fraisage humide – on utilise généralement des fours à rouleaux. Ces fours déplacent les pièces sur un convoyeur à rouleaux et ne nécessitent pas de meubles de four tels que des battes ou des fléaux. Les temps de cuisson dans les fours à rouleaux peuvent être aussi bas que 60 minutes, avec des températures de cuisson autour de 2 102 degrés Fahrenheit (1 150 degrés Celsius) ou plus.

- 8 Après la cuisson et les tests, le carreau est prêt à être emballé et expédié.

Sous-produits

Une variété de polluants est générée lors des différentes étapes de fabrication ; ces émissions doivent être contrôlées pour répondre aux normes de contrôle de l’air. Parmi les polluants produits lors de la fabrication des carreaux, on trouve les composés de fluor et de plomb, qui sont produits lors de la cuisson et du vitrage. Les composés de plomb ont été considérablement réduits grâce au développement récent d’émaux sans plomb ou à faible teneur en plomb. Les émissions de fluor peuvent être contrôlées à l’aide d’épurateurs, des dispositifs qui pulvérisent les gaz avec de l’eau pour éliminer les polluants nocifs. Elles peuvent également être contrôlées par des procédés secs, tels que des filtres en tissu recouverts de chaux. Cette chaux peut ensuite être recyclée comme matière première pour de futures tuiles.

L’industrie du carrelage développe également des procédés pour recycler les eaux usées et les boues produites lors du broyage, du glaçage et du séchage par pulvérisation. Certaines usines recyclent déjà l’excès de poudre généré lors du pressage à sec ainsi que l’overspray produit lors du glaçage. Les déchets de glaçage et les carreaux rejetés sont également renvoyés dans le processus de préparation du corps pour être réutilisés.

Contrôle de la qualité

La plupart des fabricants de carreaux utilisent maintenant le contrôle statistique du processus (SPC) pour chaque étape du processus de fabrication. Beaucoup travaillent également en étroite collaboration avec leurs fournisseurs de matières premières pour s’assurer que les spécifications sont respectées avant l’utilisation du matériau. Le contrôle statistique du processus consiste en des graphiques utilisés pour surveiller divers paramètres de traitement, tels que la taille des particules, le temps de broyage, la température et le temps de séchage, la pression de compactage, les dimensions après pressage, la densité, la température et le temps de cuisson, etc. Ces graphiques permettent d’identifier les problèmes d’équipement, les conditions hors normes et contribuent à améliorer les rendements avant que le produit final ne soit terminé.

Le produit final doit répondre à certaines spécifications concernant les propriétés physiques et chimiques. Ces propriétés sont déterminées par des tests standard établis par l’American Society of Testing and Materials (ASTM). Les propriétés mesurées comprennent la résistance mécanique, la résistance à l’abrasion, la résistance chimique, l’absorption d’eau, la stabilité dimensionnelle, la résistance au gel et le coefficient linéaire de dilatation thermique. Plus récemment, la résistance au glissement, qui peut être déterminée en mesurant le coefficient de friction, est devenue une préoccupation. Cependant, aucune norme n’a encore été établie car d’autres facteurs (tels qu’une conception et un entretien appropriés du sol) peuvent rendre les résultats sans signification.

L’avenir

Afin de maintenir la croissance du marché, les fabricants de carreaux se concentreront sur le développement et la promotion de nouveaux produits de carrelage, y compris les carreaux modulaires ou de revêtement, les carreaux de plus grande taille, les carreaux antidérapants et résistants à l’abrasion, et les carreaux avec une finition polie, granite ou marbre. Cela se fait par le développement de différentes formulations de pâte, de nouveaux émaux et d’applications d’émaux, ainsi que par des équipements et des techniques de traitement nouveaux et améliorés. L’automatisation continuera à jouer un rôle important dans le but d’augmenter la production, de réduire les coûts et d’améliorer la qualité. En outre, les changements dans la technologie de production dus aux problèmes d’environnement et de ressources énergétiques se poursuivront.

Où en savoir plus

Livres

Bender, W. et F. Handle, eds. Fabrication de briques et de tuiles : Procédures et pratiques d’exploitation dans les industries de la terre cuite lourde. Bauverlag GmbH, 1982.

Jones, J. T. et M. F. Berard. Céramique : traitement et essais industriels. Iowa State University Press, 1972.

Pellacani, G. et T. Manfredini. Engineered Materials Handbook. ASM International, 1991, p. 925-929.

Périodiques

Burzacchini, B. « Technical Developments in Ceramic Tile Glazes and Related Applications », American Ceramic Society Bulletin. Mars, 1991, pp. 394-403.

Fugmann, K. « Rapid Changes in Tile Technology, » Tile & Brick International. Mars, 1991, pp. 165-166.

Gehringer, George. « Glossaire de la tuile : A Guide to Techniques and Surface Designs », American Ceramic Society Bulletin. Décembre, 1990, pp. 1950-1952.

Geiger, Greg. « Developments in the Tile Industry », American Ceramic Society Bulletin. Décembre, 1991, pp. 1879-1885.

– L. S. Millberg