Taustaa

Sisä- ja ulkoseinien koristeluun käytettävät seinä- ja lattialaatat kuuluvat keramiikan luokkaan, joka tunnetaan nimellä valkokatteet. Laattojen valmistus juontaa juurensa antiikin ajoilta ja kansoilta, kuten egyptiläisiltä, babylonialaisilta ja assyrialaisilta. Esimerkiksi muinaisessa Egyptissä noin vuonna 2600 eaa. rakennetussa faarao Djoserin askelpyramidissa oli värikkäitä lasitettuja laattoja. Myöhemmin keraamisia laattoja valmistettiin käytännöllisesti katsoen kaikissa Euroopan suurissa maissa ja Yhdysvalloissa. Kahdeskymmenennen vuosisadan alkuun mennessä laattaa valmistettiin teollisesti. Tunneliuunin keksiminen noin vuonna 1910 lisäsi laatanvalmistuksen automatisointia. Nykyään laattojen valmistus on pitkälle automatisoitua.

American National Standards Institute jakaa laatat useisiin luokkiin. Keraamiset mosaiikkilaatat voivat olla joko posliinia tai koostumukseltaan luonnonsavea ja kooltaan alle 39 cm2 (6 in.2). Koristeellinen seinälaatta on lasitettu laatta, jossa on ohut runko ja jota käytetään asuinhuoneiden seinien sisustukseen. Laatat ovat lasitettuja tai lasittamattomia posliini- tai luonnonsavilaattoja, joiden koko on vähintään 39 cm2 (6 in.2). Posliinilaatta on keraaminen mosaiikkilaatta tai laatta, joka on valmistettu tietyllä kuivapuristusmenetelmällä. Kivilaatat ovat lasitettuja tai lasittamattomia laattoja, jotka ovat samankokoisia kuin laattalaatat, mutta jotka on valmistettu eri muokkausmenetelmällä.

Eurooppa, Latinalainen Amerikka ja Kaukoitä ovat suurimmat laattojen tuottajat, joista Italia on johtava 16,6 miljoonalla ft.2 /vrk vuonna 1989. Italian jälkeen (24,6 prosenttia maailmanmarkkinoista) tulevat Espanja (12,6 prosenttia), Brasilia ja Saksa (molemmat 11,2 prosenttia) sekä Yhdysvallat (4,5 prosenttia). Erään arvion mukaan lattia- ja seinälaattojen kokonaismarkkinat vuonna 1990 olivat 2,4 miljardia dollaria.

Yhdysvalloissa on noin 100 keraamisia laattoja valmistavaa tehdasta, jotka Yhdysvaltain kauppaministeriön mukaan toimittivat vuonna 1990 noin 507 miljoonaa ft.2 . Tuonnin määrä Yhdysvalloista oli noin 60 prosenttia kulutuksesta vuonna 1990, ja sen arvo oli noin 500 miljoonaa dollaria. Italian osuus kaikesta tuonnista on lähes puolet, ja sen jälkeen tulevat Meksiko ja Espanja. Yhdysvaltojen vienti on kasvanut jonkin verran, 12 miljoonasta dollarista vuonna 1988 noin 20 miljoonaan dollariin vuonna 1990.

Koska laattateollisuus on suhteellisen kypsä markkina-alue ja riippuvainen rakennusteollisuudesta, kasvu on hidasta. Yhdysvaltain kauppaministeriö arvioi, että laattojen kulutus kasvaa 3-4 prosenttia seuraavien viiden vuoden aikana. Eräässä toisessa taloudellisessa analyysissä ennustetaan, että vuonna 1992 toimitetaan 494 miljoonaa ft.2 , mikä merkitsee noin 4 prosentin kasvua edellisvuodesta. Jotkut laattojen valmistajat ovat hieman optimistisempia; American Ceramic Society -järjestön tutkimus osoitti, että valmistajakohtainen keskimääräinen kasvu on noin 36 prosenttia seuraavien viiden vuoden aikana.

Raaka-aineet

Laattojen valmistuksessa käytettävät raaka-aineet koostuvat maankuoresta louhituista savimineraaleista, luonnollisista mineraaleista, kuten maasälvästä, joita käytetään polttolämpötilan alentamiseen, sekä muotoiluprosessissa tarvittavista kemiallisista lisäaineista. Mineraalit puhdistetaan tai jalostetaan usein kaivoksen lähellä ennen keramiikkatehtaalle lähettämistä.

Raaka-aineet on jauhettava ja luokiteltava partikkelikoon mukaan. Esimurskaimia käytetään suurten materiaalikappaleiden pienentämiseen. Käytetään joko leukamurskainta tai kääntömurskainta, jotka toimivat vaakasuoralla

puristusliikkeellä teräslevyjen välillä tai vastaavasti pyörimisliikkeellä teräskartioiden välillä.

Toissijainen murskaus pienentää pienemmät kokkareet hiukkasiksi. Usein käytetään vasara- tai myllymyllyjä. Muller-myllyssä käytetään teräspyöriä matalassa pyörivässä pannussa, kun taas vasaramyllyssä käytetään nopeasti liikkuvia teräsvasaroita materiaalin murskaamiseen. Myös rulla- tai kartiomurskaimia voidaan käyttää.

Kolmas hiukkaskoon pienentämisvaihe voi olla tarpeen. Tumbling-tyyppisiä myllyjä käytetään yhdessä jauhatusaineiden kanssa. Yksi yleisimmistä tällaisista myllytyypeistä on kuulamylly, joka koostuu suurista pyörivistä sylintereistä, jotka on osittain täytetty pallomaisilla jauhatusaineilla.

Seuloja käytetään tietyn kokoluokan hiukkasten erottamiseen. Ne toimivat kaltevassa asennossa ja niitä tärytetään mekaanisesti tai sähkömekaanisesti materiaalin virtauksen parantamiseksi. Seulat luokitellaan silmäluvun mukaan, joka on aukkojen lukumäärä seulan pinta-alan rivituumaa kohti. Mitä suurempi silmäluku on, sitä pienempi on aukon koko.

Lasite on lasimateriaali, joka on suunniteltu sulamaan laatan pinnalle polton aikana ja joka sitten jäähtyessään kiinnittyy laatan pintaan. Lasitteita käytetään kosteudenkestävyyteen ja koristeluun, sillä ne voidaan värjätä tai niillä voidaan saada aikaan erityisiä kuvioita.

Valmistusprosessi

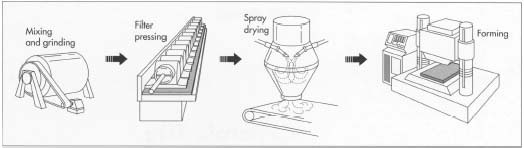

Kun raaka-aineet on käsitelty, lopputuotteen saamiseksi suoritetaan useita vaiheita. Näihin vaiheisiin kuuluvat panostaminen, sekoittaminen ja jauhaminen, ruiskukuivaus, muotoilu, kuivaus, lasitus ja poltto. Monet näistä vaiheista suoritetaan nykyään automaattisilla laitteilla.

Panostaminen

- 1 Monien keraamisten tuotteiden, myös laattojen, runkokoostumus määräytyy raaka-aineiden määrän ja tyypin mukaan. Raaka-aineet määräävät myös laatan rungon värin, joka voi olla punaisen tai valkoisen värinen riippuen käytettyjen rautapitoisten raaka-aineiden määrästä. Siksi on tärkeää sekoittaa oikeat määrät keskenään haluttujen ominaisuuksien saavuttamiseksi. Tarvitaan siis eräkohtaisia laskelmia, joissa on otettava huomioon sekä raaka-aineiden fysikaaliset ominaisuudet että kemialliset koostumukset. Kun kunkin raaka-aineen sopiva paino on määritetty, raaka-aineet on sekoitettava keskenään.

Sekoittaminen ja jauhaminen

- 2 Kun ainesosat on punnittu, ne lisätään yhteen kuorimissekoittimeen, nauhasekoittimeen tai tehosekoittimeen. Kuorisekoitin koostuu kahdesta sylinteristä, jotka on yhdistetty V-kirjaimeksi, joka pyörii pyörittäen ja sekoittaen materiaalia. Nauhasekoittimessa käytetään kierteisiä siipiä ja tehosekoittimessa nopeasti pyöriviä auroja. Tässä vaiheessa ainesosat jauhetaan edelleen, jolloin saadaan hienompi partikkelikoko, joka parantaa myöhempää muotoiluprosessia (ks. vaihe 4 jäljempänä).

Joskus on tarpeen lisätä vettä useista ainesosista koostuvan erän sekoittumisen parantamiseksi sekä hienon jauhatuksen aikaansaamiseksi. Tätä prosessia kutsutaan märkäjauhamiseksi ja se suoritetaan usein kuulamyllyllä. Tuloksena syntyvää vedellä täytettyä seosta kutsutaan lietteeksi tai slipiksi. Vesi poistetaan lietteestä suodatinpuristimella (joka poistaa 40-50 prosenttia kosteudesta), minkä jälkeen suoritetaan kuivajauhatus.

Ruiskukuivaus

- 3 Jos käytetään ensin märkäjauhatusta, ylimääräinen vesi poistetaan yleensä ruiskukuivaamalla. Tällöin liete pumpataan sumuttimeen, joka koostuu nopeasti pyörivästä levystä tai suuttimesta. Liukupisarat kuivataan, kun niitä kuumennetaan nousevan kuumailmapatsaan lämmittämänä, jolloin muodostuu pieniä, vapaasti virtaavia rakeita, joiden tuloksena saadaan muotoiluun soveltuvaa jauhetta.

Laattojen kappaleet voidaan valmistaa myös kuivajauhamalla ja sen jälkeen rakeistamalla. Rakeistuksessa käytetään konetta, jossa aiemmin kuivaksi jauhetun materiaalin seos sekoitetaan veteen hiukkasten muodostamiseksi rakeiksi, jotka taas muodostavat muotoiluun soveltuvan jauheen.

Muotoilu

- 4 Useimmat laatat muotoillaan kuivapuristamalla. Tässä menetelmässä vapaasti virtaava jauhe, joka sisältää orgaanista sideainetta tai vähän kosteutta, virtaa suppilosta muotoilumuottiin. Materiaali puristetaan teräksisessä ontelossa teräksisillä männillä, minkä jälkeen se puristetaan ulos alimman männän avulla. Käytetään automatisoituja puristimia, joiden käyttöpaine on jopa 2 500 tonnia.

Useita muita menetelmiä käytetään myös silloin, kun laatan runko on kosteammassa, paremmin muokattavassa muodossa. Ekstruusiota ja lävistystä käytetään epäsäännöllisen muotoisten laattojen ja ohuempien laattojen valmistamiseen nopeammin ja taloudellisemmin. Tällöin muovimassa tiivistetään korkeapaineisessa sylinterissä ja pakotetaan materiaali virtaamaan sylinteristä ulos lyhyinä liuskoina. Tämän jälkeen nämä kappaleet lävistetään yhdeksi tai useammaksi laataksi hydraulisilla tai pneumaattisilla lävistyspuristimilla.

Puskupuristusta käytetään usein voimakkaasti profiloitujen laattojen valmistukseen. Tässä menetelmässä laatan rungon suulakepuristetut etanat puristetaan hydrauliseen puristimeen asennetun kovan tai huokoisen muotin kahden puoliskon väliin. Muodostunut osa irrotetaan soveltamalla ensin alipainetta muotin yläpuoliskoon osan irrottamiseksi alapuoliskosta ja sen jälkeen pakottamalla ilmaa yläpuoliskon läpi yläpuoliskon irrottamiseksi. Ylimääräinen materiaali on poistettava kappaleesta, ja ylimääräinen viimeistely voi olla tarpeen.

Hiljattain on kehitetty toinen prosessi, jota kutsutaan painelasitukseksi. Tässä prosessissa yhdistetään lasitus ja muotoilu samanaikaisesti puristamalla lasite (suihkukuivattuna jauheena) suoraan muottiin, joka on täytetty laatan runkojauheella. Etuina ovat muun muassa lasituslinjojen sekä perinteisessä menetelmässä syntyvän lasitusjätteen (ns. lietteen) poistaminen.

Kuivaus

- 5 Keraaminen laatta on yleensä kuivattava (korkeassa suhteellisessa kosteudessa) muotoilun jälkeen, varsinkin jos käytetään märkämenetelmää. Kuivaus, joka voi kestää useita päiviä, poistaa vettä riittävän hitaasti kutistumishalkeamien estämiseksi. Käytetään jatkuvatoimisia tai tunnelikuivaimia, joita lämmitetään kaasulla tai öljyllä, infrapunalampuilla tai mikroaaltoenergialla. Infrapunakuivaus soveltuu paremmin ohuille laatoille, kun taas mikroaaltokuivaus toimii paremmin paksummille laatoille. Toisessa menetelmässä, impulssikuivauksessa, käytetään kuuman ilman pulsseja, jotka virtaavat poikittaissuunnassa sen sijaan, että ne virtaisivat jatkuvasti materiaalin virtaussuunnassa.

Lasitus

- 6 Lasitteen valmistukseen käytetään samanlaisia menetelmiä kuin laatan runkoon. Kun erän koostumus on laskettu, raaka-aineet punnitaan, sekoitetaan ja kuiva- tai märkäjauhetaan. Jauhetut lasitteet levitetään sitten jollakin monista käytettävissä olevista menetelmistä. Keskipakolasituksessa tai kiekkolasituksessa lasite syötetään pyörivän kiekon läpi, joka sinkoaa tai heittää lasitteen laatan päälle. Kello-/vesiputousmenetelmässä lasitevirta putoaa laatan päälle, kun se kulkee alla olevaa kuljetinta pitkin. Joskus lasite yksinkertaisesti ruiskutetaan päälle. Useissa lasitussovelluksissa käytetään silkkipainatusta märkälasitettujen laattojen päälle, alle tai väliin. Tässä prosessissa lasite pakotetaan seulan läpi kumipuristimella tai muulla laitteella.

Kuivalasitus on myös käytössä. Siinä jauheita, murskattuja frittejä (lasimateriaaleja) ja rakeistettuja lasitteita levitetään märkälasitetun laatan pinnalle. Polttamisen jälkeen lasitushiukkaset sulavat toisiinsa tuottaen graniitin kaltaisen pinnan.

Poltto

- 7 Lasituksen jälkeen laatta on kuumennettava voimakkaasti, jotta se vahvistuu ja saa halutun huokoisuuden. Kaksi uunityyppiä tai

Muotoilun jälkeen viilua kuivataan hitaasti (useita päiviä) ja korkeassa ilmankosteudessa halkeilun ja kutistumisen estämiseksi. Seuraavaksi levitetään lasite, ja sitten laatta poltetaan uunissa tai uunissa. Vaikka jotkin laattatyypit vaativat kaksivaiheisen polttoprosessin, märkäjauhetut laatat poltetaan vain kerran vähintään 2 000 Fahrenheit-asteen lämpötilassa. Polttamisen jälkeen laatta pakataan ja lähetetään.

Muotoilun jälkeen viilua kuivataan hitaasti (useita päiviä) ja korkeassa ilmankosteudessa halkeilun ja kutistumisen estämiseksi. Seuraavaksi levitetään lasite, ja sitten laatta poltetaan uunissa tai uunissa. Vaikka jotkin laattatyypit vaativat kaksivaiheisen polttoprosessin, märkäjauhetut laatat poltetaan vain kerran vähintään 2 000 Fahrenheit-asteen lämpötilassa. Polttamisen jälkeen laatta pakataan ja lähetetään.uuneja käytetään laattojen polttamiseen. Seinälaatat tai laatat, jotka valmistetaan märkähionnan sijasta kuivahionnalla (ks. edellä kohdat 2 ja 3), vaativat yleensä kaksivaiheisen prosessin. Tässä prosessissa laatta käy läpi matalassa lämpötilassa tapahtuvan polton, jota kutsutaan bisquepoltoksi, ennen lasittamista. Tämä vaihe poistaa materiaalista haihtuvat aineet ja suurimman osan tai kaikki kutistumat. Laatan runko ja lasite poltetaan sitten yhdessä prosessissa, jota kutsutaan glostipoltoksi. Molemmat polttoprosessit tapahtuvat tunneli- tai jatkuvatoimisessa uunissa, joka koostuu kammiosta, jonka läpi astia siirretään hitaasti kuljettimella tulenkestävillä levyillä – korkeaa lämpötilaa kestävistä materiaaleista rakennetuilla hyllyillä – tai korkeaa lämpötilaa kestävissä säiliöissä, niin sanotuissa saggers-astioissa. Poltto tunneliuunissa voi kestää kahdesta kolmeen päivää, ja polttolämpötila on noin 2372 celsiusastetta.

Laatoille, jotka vaativat vain yhden polttokerran – yleensä märkäjyrsimellä valmistetuille laatoille – käytetään yleensä valssiuunia. Näissä uuneissa tuotteet siirretään rullakuljettimella, eikä niissä tarvita uunikalusteita, kuten rullakoita tai notkistimia. Rullauuneissa polttoaika voi olla vain 60 minuuttia ja polttolämpötila noin 2102 celsiusastetta tai enemmän.

- 8 Polttamisen ja testauksen jälkeen laatta on valmis pakattavaksi ja lähetettäväksi.

Sivutuotteet

Eri valmistusvaiheissa syntyy erilaisia epäpuhtauksia; näitä päästöjä on valvottava, jotta ne täyttäisivät ilmavalvontastandardit. Laattojen valmistuksessa syntyviä epäpuhtauksia ovat muun muassa fluori- ja lyijy-yhdisteet, joita syntyy polton ja lasituksen aikana. Lyijy-yhdisteiden määrää on vähennetty merkittävästi, kun viime aikoina on kehitetty lyijyttömiä tai vähän lyijyä sisältäviä lasitteita. Fluoripäästöjä voidaan hallita pesureilla eli laitteilla, jotka periaatteessa suihkuttavat kaasuja vedellä haitallisten epäpuhtauksien poistamiseksi. Niitä voidaan hallita myös kuivaprosesseilla, kuten kalkilla päällystetyillä kangassuodattimilla. Tämä kalkki voidaan sitten kierrättää tulevien laattojen raaka-aineena.

Laattateollisuudessa kehitetään myös prosesseja, joilla voidaan kierrättää jyrsinnässä, lasituksessa ja ruiskukuivauksessa syntyviä jätevesiä ja lietteitä. Jo nyt jotkut tehtaat kierrättävät kuivapuristuksessa syntyvää ylimääräistä jauhetta sekä lasituksessa syntyvää oversprayta. Lasitusjäte ja hylätyt laatat palautetaan myös takaisin korinvalmistusprosessiin uudelleenkäyttöä varten.

Laadunvalvonta

Useimmat laattojen valmistajat käyttävät nykyään tilastollista prosessinohjausta (SPC) jokaisessa valmistusprosessin vaiheessa. Monet tekevät myös tiivistä yhteistyötä raaka-ainetoimittajiensa kanssa varmistaakseen, että eritelmät täyttyvät ennen materiaalin käyttöä. Tilastollinen prosessinohjaus koostuu kaavioista, joiden avulla seurataan erilaisia prosessointiparametreja, kuten partikkelikokoa, jauhatusaikaa, kuivauslämpötilaa ja -aikaa, puristuspainetta, mittoja puristamisen jälkeen, tiheyttä, polttolämpötilaa ja -aikaa ja muuta vastaavaa. Näillä kaavioilla tunnistetaan laitteisiin liittyvät ongelmat, poikkeavat olosuhteet ja autetaan parantamaan saantoja ennen lopputuotteen valmistumista.

Lopputuotteen on täytettävä tietyt fysikaalisia ja kemiallisia ominaisuuksia koskevat vaatimukset. Nämä ominaisuudet määritetään ASTM:n (American Society of Testing and Materials) laatimilla standardikokeilla. Mitattuihin ominaisuuksiin kuuluvat mekaaninen lujuus, kulutuskestävyys, kemiallinen kestävyys, veden imeytyminen, mittapysyvyys, pakkasenkestävyys ja lineaarinen lämpölaajenemiskerroin. Viime aikoina huolenaiheeksi on noussut liukukestävyys, joka voidaan määrittää mittaamalla kitkakerroin. Mitään standardia ei kuitenkaan ole vielä vahvistettu, koska muut tekijät (kuten asianmukainen lattian suunnittelu ja hoito) voivat tehdä tuloksista merkityksettömiä.

Tulevaisuus

Markkinoiden kasvun ylläpitämiseksi laattojen valmistajat keskittyvät kehittämään ja edistämään uusia laattatuotteita, kuten modulaarisia tai verhouslaattoja, suurempikokoisia laattoja, liuku- ja kulutusta kestäviä laattoja sekä kiillotettuja, graniitti- tai marmoripintaisia laattoja. Tähän pyritään kehittämällä erilaisia runkoaineseoksia, uusia lasitteita ja lasitesovelluksia sekä uusia ja parempia käsittelylaitteita ja -tekniikoita. Automaatiolla on jatkossakin tärkeä rooli pyrittäessä lisäämään tuotantoa, alentamaan kustannuksia ja parantamaan laatua. Lisäksi tuotantotekniikan muutokset, jotka johtuvat ympäristö- ja energiaresursseihin liittyvistä kysymyksistä, jatkuvat.

Where To Learn More

Kirjat

Bender, W. and F. Handle, eds. Tiilen ja laattojen valmistus: Menetelmät ja toimintakäytännöt raskaassa saviteollisuudessa. Bauverlag GmbH, 1982.

Jones, J. T. ja M. F. Berard. Ceramics: Industrial Processing and Testing. Iowa State University Press, 1972.

Pellacani, G. ja T. Manfredini. Engineered Materials Handbook. ASM International, 1991, s. 925-929.

Aikakauslehdet

Burzacchini, B. ”Technical Developments in Ceramic Tile Glazes and Related Applications,” American Ceramic Society Bulletin. March, 1991, s. 394-403.

Fugmann, K. ”Rapid Changes in Tile Technology,” Tile & Brick International. Maaliskuu, 1991, s. 165-166.

Gehringer, George. ”Tile Glossary: A Guide to Techniques and Surface Designs,” American Ceramic Society Bulletin. Joulukuu, 1990, s. 1950-1952.

Geiger, Greg. ”Laattateollisuuden kehitys”, American Ceramic Society Bulletin. Joulukuu, 1991, s. 1879-1885.

– L. S. Millberg

.