Hintergrund

Wand- und Bodenfliesen, die für die Innen- und Außendekoration verwendet werden, gehören zu einer Klasse von Keramiken, die als Weißware bekannt sind. Die Herstellung von Fliesen geht auf antike Zeiten und Völker zurück, darunter die Ägypter, die Babylonier und die Assyrer. Die Stufenpyramide für den Pharao Djoser, die um 2600 v. Chr. im alten Ägypten erbaut wurde, enthielt bunte, glasierte Kacheln. Später wurden keramische Fliesen in praktisch jedem größeren europäischen Land und in den Vereinigten Staaten hergestellt. Zu Beginn des zwanzigsten Jahrhunderts wurden Kacheln in industriellem Maßstab hergestellt. Mit der Erfindung des Tunnelofens um 1910 wurde die Fliesenherstellung zunehmend automatisiert. Heute ist die Fliesenherstellung hoch automatisiert.

Das American National Standards Institute unterteilt Fliesen in mehrere Klassen. Keramische Mosaikfliesen können entweder aus Porzellan oder aus natürlicher Tonzusammensetzung mit einer Größe von weniger als 39 cm2 (6 in.2) bestehen. Dekorative Wandfliesen sind glasierte Fliesen mit einem dünnen Scherben, die für die Innendekoration von Wohnwänden verwendet werden. Pflastersteine sind glasierte oder unglasierte Porzellan- oder Naturtonfliesen mit einer Größe von 39 cm2 (6 in.2) oder mehr. Porzellanfliesen sind keramische Mosaikfliesen oder Pflastersteine, die nach einem bestimmten Verfahren, dem Trockenpressen, hergestellt werden. Steinzeugfliesen sind glasierte oder unglasierte Fliesen in der gleichen Größe wie Pflastersteine, die jedoch mit einem anderen Formgebungsverfahren hergestellt werden.

Europa, Lateinamerika und der Ferne Osten sind die größten Produzenten von Fliesen, wobei Italien mit 16,6 Mio. ft.2/Tag (1989) an der Spitze steht. Nach Italien (mit 24,6 % des Weltmarktes) folgen Spanien (12,6 %), Brasilien und Deutschland (beide 11,2 %) und die Vereinigten Staaten (4,5 %). Der Gesamtmarkt für Boden- und Wandfliesen belief sich 1990 nach einer Schätzung auf 2,4 Milliarden Dollar.

In den Vereinigten Staaten gibt es etwa 100 Fabriken, die keramische Fliesen herstellen, von denen nach Angaben des US-Handelsministeriums 1990 etwa 507 Mio. ft.2 versandt wurden. Die Einfuhren aus den USA machten 1990 etwa 60 % des Verbrauchs aus und hatten einen Wert von rund 500 Millionen Dollar. Auf Italien entfällt fast die Hälfte aller Einfuhren, gefolgt von Mexiko und Spanien. Die Ausfuhren der USA sind etwas gestiegen, und zwar von 12 Millionen Dollar im Jahr 1988 auf etwa 20 Millionen Dollar im Jahr 1990.

Da die Fliesenindustrie ein relativ reifer Markt ist und von der Bauindustrie abhaengig ist, wird das Wachstum langsam sein. Das Handelsministerium der Vereinigten Staaten schätzt, dass der Verbrauch von Fliesen in den nächsten fünf Jahren um drei bis vier Prozent steigen wird. Eine andere Wirtschaftsanalyse geht davon aus, daß 1992 494 Mio. ft.2 versandt werden, was einem Wachstum von etwa 4 % gegenüber dem Vorjahr entspricht. Einige Fliesenhersteller sind etwas optimistischer; eine Umfrage der American Ceramic Society ergab ein durchschnittliches Wachstum von etwa 36 % pro Hersteller in den nächsten fünf Jahren.

Rohstoffe

Die für die Herstellung von Fliesen verwendeten Rohstoffe bestehen aus Tonmineralien, die aus der Erdkruste gewonnen werden, aus natürlichen Mineralien wie Feldspat, die zur Senkung der Brenntemperatur verwendet werden, und aus chemischen Zusätzen, die für den Formgebungsprozess erforderlich sind. Die Mineralien werden häufig in der Nähe des Bergwerks veredelt oder aufbereitet, bevor sie an das Keramikwerk geliefert werden.

Die Rohstoffe müssen zerkleinert und nach Partikelgröße klassifiziert werden. Primärbrecher werden zur Zerkleinerung großer Materialbrocken eingesetzt. Es wird entweder ein Backenbrecher oder ein Kreiselbrecher verwendet, die mit einer horizontalen

Quetschbewegung zwischen Stahlplatten bzw. Drehbewegung zwischen Stahlkegeln.

Die Sekundärzerkleinerung zerkleinert kleinere Brocken zu Partikeln. Häufig werden Hammer- oder Muller-Mühlen eingesetzt. Bei einer Muller-Mühle werden Stahlräder in einer flachen, rotierenden Pfanne verwendet, während bei einer Hammermühle schnell bewegte Stahlhämmer zum Zerkleinern des Materials eingesetzt werden. Es können auch Walzen- oder Kegelbrecher verwendet werden.

Eine dritte Stufe der Partikelzerkleinerung kann erforderlich sein. Taumelmühlen werden in Kombination mit Mahlkörpern eingesetzt. Eine der gebräuchlichsten Arten solcher Mühlen ist die Kugelmühle, die aus großen rotierenden Zylindern besteht, die teilweise mit kugelförmigen Mahlkörpern gefüllt sind.

Siebe werden verwendet, um Partikel in einem bestimmten Größenbereich abzuscheiden. Sie arbeiten in Schräglage und werden mechanisch oder elektromechanisch in Schwingungen versetzt, um den Materialfluss zu verbessern. Siebe werden nach der Maschenzahl eingeteilt, d. h. nach der Anzahl der Öffnungen pro Linearzoll der Siebfläche. Je höher die Maschenzahl, desto kleiner die Öffnungsweite.

Eine Glasur ist ein Glasmaterial, das während des Brennens auf der Oberfläche der Fliese schmilzt und dann beim Abkühlen an der Oberfläche der Fliese haftet. Glasuren werden verwendet, um Feuchtigkeitsbeständigkeit und Dekoration zu bieten, da sie gefärbt werden können oder spezielle Texturen erzeugen können.

Der Herstellungsprozess

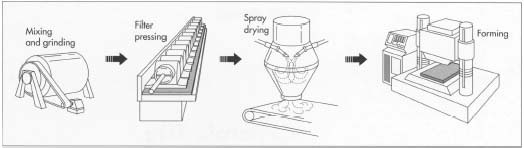

Sobald die Rohstoffe verarbeitet sind, erfolgen mehrere Schritte, um das fertige Produkt zu erhalten. Zu diesen Schritten gehören Dosieren, Mischen und Mahlen, Sprühtrocknen, Formen, Trocknen, Glasieren und Brennen. Viele dieser Schritte werden heute mit automatisierten Anlagen durchgeführt.

Dosierung

- 1 Bei vielen keramischen Erzeugnissen, darunter auch Fliesen, wird die Zusammensetzung der Masse durch die Menge und Art der Rohstoffe bestimmt. Die Rohstoffe bestimmen auch die Farbe des Fliesenkörpers, die je nach der Menge der verwendeten eisenhaltigen Rohstoffe rot oder weiß sein kann. Daher ist es wichtig, die richtigen Mengen zusammenzumischen, um die gewünschten Eigenschaften zu erzielen. Daher sind Chargenberechnungen erforderlich, bei denen sowohl die physikalischen Eigenschaften als auch die chemische Zusammensetzung der Rohstoffe berücksichtigt werden müssen. Sobald das entsprechende Gewicht der einzelnen Rohstoffe bestimmt ist, müssen die Rohstoffe miteinander gemischt werden.

Mischen und Mahlen

- 2 Sobald die Zutaten gewogen sind, werden sie zusammen in einen Schalenmischer, Bandmischer oder Intensivmischer gegeben. Ein Schalenmischer besteht aus zwei Zylindern, die zu einem V verbunden sind, das sich dreht, um das Material zu durchmischen. Ein Bandmischer verwendet spiralförmige Schaufeln, und ein Intensivmischer verwendet sich schnell drehende Schaufeln. In diesem Schritt werden die Zutaten weiter gemahlen, was zu einer feineren Partikelgröße führt, die den anschließenden Formgebungsprozess verbessert (siehe Schritt 4 unten).

Manchmal ist es notwendig, Wasser hinzuzufügen, um das Mischen einer Charge mit mehreren Zutaten zu verbessern und eine feine Vermahlung zu erreichen. Dieser Vorgang wird als Nassvermahlung bezeichnet und häufig mit einer Kugelmühle durchgeführt. Die entstehende wassergefüllte Mischung wird als Schlamm oder Schlicker bezeichnet. Das Wasser wird dann durch Filterpressen aus dem Schlamm entfernt (wodurch 40-50 % der Feuchtigkeit entfernt werden), gefolgt von einer Trockenvermahlung.

Sprühtrocknung

- 3 Wenn zuerst nass gemahlen wird, wird das überschüssige Wasser normalerweise durch Sprühtrocknung entfernt. Dabei wird der Schlicker in einen Zerstäuber gepumpt, der aus einer schnell rotierenden Scheibe oder Düse besteht. Tröpfchen des Schlickers werden getrocknet, während sie durch eine aufsteigende Heißluftsäule erhitzt werden, und bilden kleine, frei fließende Körnchen, die ein für die Formgebung geeignetes Pulver ergeben.

Fliesenkörper können auch durch Trockenschleifen und anschließendes Granulieren hergestellt werden. Bei der Granulierung wird eine Maschine verwendet, in der das Gemisch aus zuvor trocken gemahlenem Material mit Wasser gemischt wird, um die Partikel zu Granulat zu formen, das wiederum ein formbares Pulver bildet.

Formgebung

- 4 Die meisten Ziegel werden durch Trockenpressen geformt. Bei diesem Verfahren fließt das frei fließende Pulver, das organisches Bindemittel oder einen geringen Anteil an Feuchtigkeit enthält, aus einem Trichter in die Form. Das Material wird in einem Stahlhohlraum durch Stahlkolben komprimiert und dann durch den unteren Kolben ausgestoßen. Es werden automatisierte Pressen mit einem Betriebsdruck von bis zu 2.500 Tonnen verwendet.

Mehrere andere Verfahren werden ebenfalls eingesetzt, wenn der Ziegelkörper in einer feuchteren, besser formbaren Form vorliegt. Strangpressen und Stanzen werden eingesetzt, um unregelmäßig geformte Fliesen und dünnere Fliesen schneller und wirtschaftlicher herzustellen. Dabei wird eine Kunststoffmasse in einem Hochdruckzylinder verdichtet und das Material gezwungen, in kurzen Stücken aus dem Zylinder zu fließen. Diese Butzen werden dann mit hydraulischen oder pneumatischen Stanzpressen in eine oder mehrere Fliesen gestanzt.

Das Rammpressen wird häufig für stark profilierte Fliesen verwendet. Bei diesem Verfahren werden stranggepresste Butzen des Fliesenkörpers zwischen zwei Hälften einer harten oder porösen Form gepresst, die in einer hydraulischen Presse montiert ist. Das Formteil wird entfernt, indem zunächst die obere Hälfte der Form mit Vakuum beaufschlagt wird, um das Teil von der unteren Hälfte zu lösen, und anschließend Luft durch die obere Hälfte gepresst wird, um das Oberteil zu lösen. Überschüssiges Material muss von dem Teil entfernt werden und es kann eine zusätzliche Nachbearbeitung erforderlich sein.

Ein weiteres Verfahren, das so genannte Druckverglasen, wurde kürzlich entwickelt. Bei diesem Verfahren werden Glasur und Formgebung gleichzeitig kombiniert, indem die Glasur (in Form von sprühgetrocknetem Pulver) direkt in die mit dem Fliesenkörperpulver gefüllte Form gepresst wird. Zu den Vorteilen gehören der Wegfall der Glasurlinien sowie des Glasurabfalls (genannt Schlamm), der bei der herkömmlichen Methode anfällt.

Trocknen

- 5 Keramische Fliesen müssen in der Regel nach dem Formen getrocknet werden (bei hoher relativer Luftfeuchtigkeit), insbesondere wenn ein Nassverfahren verwendet wird. Durch die Trocknung, die mehrere Tage dauern kann, wird das Wasser so langsam entzogen, dass keine Schwundrisse entstehen. Es werden Durchlauf- oder Tunneltrockner verwendet, die mit Gas oder Öl, Infrarotlampen oder Mikrowellenenergie beheizt werden. Die Infrarottrocknung eignet sich besser für dünne Fliesen, während die Mikrowellentrocknung besser für dickere Fliesen geeignet ist. Bei einer anderen Methode, der Impulstrocknung, werden Impulse von Heißluft verwendet, die in Querrichtung statt kontinuierlich in Materialflussrichtung strömt.

Glasieren

- 6 Zur Herstellung der Glasur werden ähnliche Verfahren wie für den Fliesenkörper verwendet. Nach Berechnung einer Rezeptur werden die Rohstoffe gewogen, gemischt und trocken oder nass gemahlen. Die gemahlenen Glasuren werden dann mit einem der vielen verfügbaren Verfahren aufgetragen. Beim Zentrifugalglasieren wird die Glasur durch eine rotierende Scheibe geleitet, die die Glasur auf die Fliese schleudert oder wirft. Bei der Glocken-/Wasserfall-Methode fällt ein Glasurstrahl auf die Fliese, während sie auf einem darunter liegenden Förderband läuft. Manchmal wird die Glasur auch einfach aufgesprüht. Für Mehrfachglasuranwendungen wird der Siebdruck auf, unter oder zwischen nass glasierten Fliesen verwendet. Bei diesem Verfahren wird die Glasur mit einem Gummirakel oder einer anderen Vorrichtung durch ein Sieb gedrückt.

Auch die Trockenglasur wird verwendet. Dabei werden Pulver, zerkleinerte Fritten (Glasmaterialien) und granulierte Glasuren auf eine nass glasierte Fliesenoberfläche aufgetragen. Nach dem Brennen schmelzen die Glasurteilchen ineinander und es entsteht eine granitähnliche Oberfläche.

Brennen

- 7 Nach dem Glasieren muss die Fliese stark erhitzt werden, um sie zu festigen und ihr die gewünschte Porosität zu verleihen. Zwei Arten von Öfen oder

Nach dem Formen wird die Feile langsam (mehrere Tage lang) und bei hoher Luftfeuchtigkeit getrocknet, um Rissbildung und Schrumpfung zu verhindern. Anschließend wird die Glasur aufgetragen und die Fliese in einem Ofen gebrannt. Obwohl einige Fliesentypen einen zweistufigen Brennprozess erfordern, werden nass gebrannte Fliesen nur einmal gebrannt, und zwar bei Temperaturen von 2.000 Grad Fahrenheit oder mehr. Nach dem Brennen wird die Fliese verpackt und versandt.

Nach dem Formen wird die Feile langsam (mehrere Tage lang) und bei hoher Luftfeuchtigkeit getrocknet, um Rissbildung und Schrumpfung zu verhindern. Anschließend wird die Glasur aufgetragen und die Fliese in einem Ofen gebrannt. Obwohl einige Fliesentypen einen zweistufigen Brennprozess erfordern, werden nass gebrannte Fliesen nur einmal gebrannt, und zwar bei Temperaturen von 2.000 Grad Fahrenheit oder mehr. Nach dem Brennen wird die Fliese verpackt und versandt.Brennöfen werden zum Brennen von Fliesen verwendet. Wandfliesen oder Fliesen, die durch Trockenschleifen statt durch Nassfräsen hergestellt werden (siehe oben Nr. 2 und 3), erfordern in der Regel einen zweistufigen Prozess. Bei diesem Verfahren wird die Fliese vor dem Glasieren bei niedriger Temperatur gebrannt, dem so genannten Biskuitbrand. In diesem Schritt werden die flüchtigen Bestandteile aus dem Material entfernt und die Schrumpfung größtenteils oder vollständig beseitigt. Anschließend werden Scherben und Glasur im so genannten Glattbrand zusammen gebrannt. Beide Brennvorgänge finden in einem Tunnel- oder Durchlaufofen statt, der aus einer Kammer besteht, durch die die Ware langsam auf einem Förderband auf feuerfesten Stäben – Regalböden aus hochtemperaturbeständigen Materialien – oder in Behältern, den so genannten Saggers, bewegt wird. Das Brennen in einem Tunnelofen kann zwei bis drei Tage dauern, wobei die Brenntemperaturen bei etwa 1.300 Grad Celsius (2.372 Grad Fahrenheit) liegen.

Für Fliesen, die nur einmal gebrannt werden müssen – in der Regel Fliesen, die durch Nassfräsen hergestellt wurden – werden in der Regel Rollenöfen verwendet. Diese Öfen transportieren die Ware auf einer Rollenbahn und benötigen keine Brennhilfsmittel, wie z. B. Brennstäbe oder Brenngutträger. Die Brennzeiten in Rollenöfen können bis zu 60 Minuten betragen, die Brenntemperaturen liegen bei 1.150 Grad Celsius oder mehr.

- 8 Nach dem Brennen und Prüfen ist die Fliese bereit zum Verpacken und Versenden.

Nebenprodukte

Bei den verschiedenen Herstellungsschritten entsteht eine Vielzahl von Schadstoffen; diese Emissionen müssen kontrolliert werden, um die Luftreinhaltungsnormen zu erfüllen. Zu den Schadstoffen, die bei der Fliesenherstellung entstehen, gehören Fluor- und Bleiverbindungen, die beim Brennen und Glasieren entstehen. Die Bleiverbindungen konnten durch die jüngste Entwicklung bleifreier oder bleiarmer Glasuren erheblich reduziert werden. Fluoremissionen können mit Wäschern kontrolliert werden, d. h. mit Geräten, die die Gase mit Wasser besprühen, um schädliche Schadstoffe zu entfernen. Sie können auch mit Trockenverfahren kontrolliert werden, beispielsweise mit Gewebefiltern, die mit Kalk beschichtet sind. Dieser Kalk kann dann als Rohstoff für künftige Kacheln wiederverwendet werden.

Die Fliesenindustrie entwickelt auch Verfahren zur Wiederverwertung von Abwässern und Schlämmen, die beim Mahlen, Glasieren und Sprühtrocknen entstehen. Einige Werke recyceln bereits das überschüssige Pulver, das beim Trockenpressen entsteht, sowie den beim Glasieren anfallenden Overspray. Glasurabfälle und Ausschussfliesen werden ebenfalls zur Wiederverwendung in den Aufbereitungsprozess zurückgeführt.

Qualitätskontrolle

Die meisten Fliesenhersteller verwenden heute statistische Prozesskontrolle (SPC) für jeden Schritt des Herstellungsprozesses. Viele arbeiten auch eng mit ihren Rohmateriallieferanten zusammen, um sicherzustellen, dass die Spezifikationen eingehalten werden, bevor das Material verwendet wird. Die statistische Prozesskontrolle besteht aus Diagrammen, mit denen verschiedene Verarbeitungsparameter überwacht werden, z. B. Partikelgröße, Mahldauer, Trocknungstemperatur und -dauer, Verdichtungsdruck, Abmessungen nach dem Pressen, Dichte, Brenntemperatur und -dauer und Ähnliches. Anhand dieser Diagramme lassen sich Probleme mit der Ausrüstung und untypische Bedingungen erkennen und die Ausbeute verbessern, bevor das Endprodukt fertiggestellt ist.

Das Endprodukt muss bestimmten Spezifikationen hinsichtlich der physikalischen und chemischen Eigenschaften entsprechen. Diese Eigenschaften werden durch Standardtests bestimmt, die von der American Society of Testing and Materials (ASTM) festgelegt wurden. Zu den gemessenen Eigenschaften gehören mechanische Festigkeit, Abriebfestigkeit, chemische Beständigkeit, Wasseraufnahme, Dimensionsstabilität, Frostbeständigkeit und linearer Wärmeausdehnungskoeffizient. In jüngster Zeit ist die Rutschfestigkeit, die durch Messung des Reibungskoeffizienten bestimmt werden kann, zu einem wichtigen Thema geworden. Es wurde jedoch noch keine Norm festgelegt, da andere Faktoren (wie die richtige Gestaltung und Pflege des Bodens) die Ergebnisse bedeutungslos machen können.

Die Zukunft

Um das Marktwachstum aufrechtzuerhalten, werden sich die Fliesenhersteller auf die Entwicklung und Förderung neuer Fliesenprodukte konzentrieren, darunter modulare oder Verkleidungsfliesen, großformatige Fliesen, rutsch- und abriebfeste Fliesen und Fliesen mit polierter, Granit- oder Marmoroberfläche. Erreicht wird dies durch die Entwicklung verschiedener Scherbenrezepturen, neuer Glasuren und Glasuranwendungen sowie durch neue und verbesserte Verarbeitungsanlagen und -techniken. Die Automatisierung wird weiterhin eine wichtige Rolle spielen, um die Produktion zu steigern, die Kosten zu senken und die Qualität zu verbessern. Darüber hinaus werden sich die Veränderungen in der Produktionstechnologie aufgrund von Umwelt- und Energieressourcenproblemen fortsetzen.

Wo Sie mehr erfahren

Bücher

Bender, W. und F. Handle, eds. Brick and Tile Making: Verfahren und Betriebspraktiken in der grobkeramischen Industrie. Bauverlag GmbH, 1982.

Jones, J. T. und M. F. Berard. Ceramics: Industrial Processing and Testing. Iowa State University Press, 1972.

Pellacani, G. und T. Manfredini. Engineered Materials Handbook. ASM International, 1991, S. 925-929.

Zeitschriften

Burzacchini, B. „Technical Developments in Ceramic Tile Glazes and Related Applications,“ American Ceramic Society Bulletin. March, 1991, pp. 394-403.

Fugmann, K. „Rapid Changes in Tile Technology,“ Tile & Brick International. March, 1991, pp. 165-166.

Gehringer, George. „Tile Glossary: A Guide to Techniques and Surface Designs,“ American Ceramic Society Bulletin. December, 1990, pp. 1950-1952.

Geiger, Greg. „Developments in the Tile Industry“ (Entwicklungen in der Fliesenindustrie), American Ceramic Society Bulletin. December, 1991, pp. 1879-1885.

– L. S. Millberg